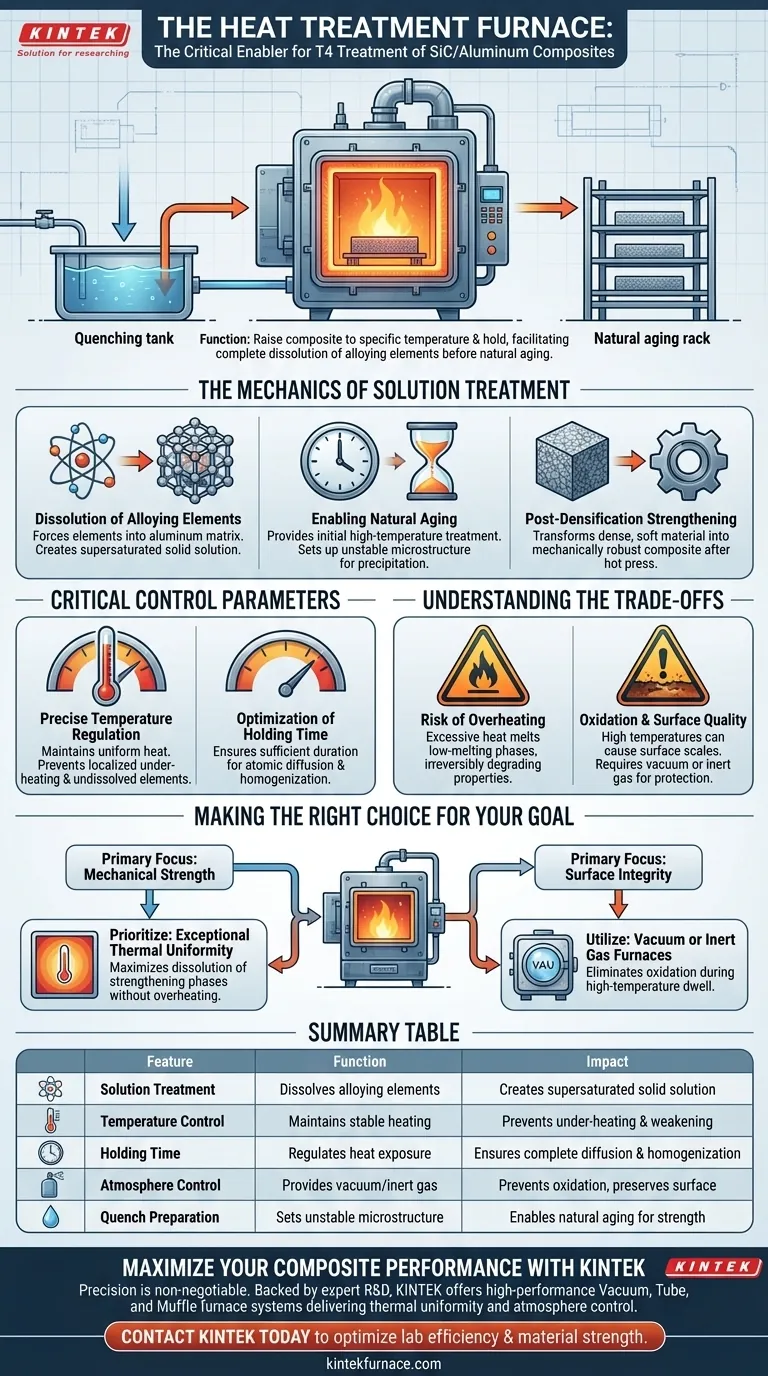

El horno de tratamiento térmico sirve como facilitador crítico para la condición de temple T4 en compuestos de SiC/Aluminio, principalmente al facilitar el tratamiento de solubilización. Su función es elevar el compuesto a una temperatura específica y mantenerlo allí, asegurando que los elementos de aleación se disuelvan completamente en la matriz de aluminio antes de que el material sufra un envejecimiento natural.

El papel del horno es crear una solución sólida homogénea disolviendo los elementos de aleación bajo un estricto control de temperatura. Esto prepara la matriz para la posterior precipitación de fases de endurecimiento durante el envejecimiento natural, lo cual es esencial para maximizar la resistencia del compuesto después de la densificación por prensado en caliente.

La Mecánica del Tratamiento de Solubilización

Disolución de Elementos de Aleación

El propósito fundamental del horno durante el ciclo T4 es disolver los elementos de aleación solubles. Al aplicar calor alto, el horno fuerza a estos elementos a integrarse completamente en la matriz de aluminio. Esto crea una solución sólida sobresaturada, que es el requisito previo para cualquier endurecimiento futuro.

Habilitación del Envejecimiento Natural

Si bien el T4 implica un envejecimiento "natural" (que ocurre a temperatura ambiente), el proceso no puede comenzar sin el horno. El horno proporciona el tratamiento de solubilización inicial a alta temperatura que crea la microestructura inestable necesaria para el envejecimiento. Una vez retirado del horno y templado, el material precipita naturalmente fases de endurecimiento con el tiempo.

Endurecimiento Post-Densificación

El tratamiento del horno generalmente sigue a la densificación por prensado en caliente. Mientras que el prensado en caliente asegura que el material sea denso y libre de huecos, el horno de tratamiento térmico es responsable de las propiedades metalúrgicas. Transforma un material denso pero potencialmente blando en un compuesto mecánicamente robusto.

Parámetros Críticos de Control

Regulación Precisa de la Temperatura

El horno debe mantener un campo de temperatura estable y uniforme en toda la zona de calentamiento. Esta uniformidad asegura que el tratamiento de solubilización sea consistente en toda la geometría de la pieza compuesta. El control preciso previene el subcalentamiento localizado, que dejaría elementos de aleación sin disolver y debilitaría el material.

Optimización del Tiempo de Mantenimiento

El horno regula la duración de la exposición al calor, conocida como tiempo de mantenimiento. Este tiempo debe ser suficiente para permitir la difusión atómica y la homogeneización de la microestructura. Un tiempo adecuado asegura que la máxima cantidad de fases de endurecimiento estén disponibles para su posterior precipitación.

Comprender las Compensaciones

El Riesgo de Sobrecalentamiento

Si bien las altas temperaturas son necesarias para la disolución, el calor excesivo puede ser perjudicial. Si el horno excede los límites específicos, puede fundir fases eutécticas de bajo punto de fusión dentro de la matriz. Esto resulta en una fusión incipiente, que degrada irreversiblemente las propiedades mecánicas del compuesto.

Oxidación y Calidad de la Superficie

A las altas temperaturas requeridas para el tratamiento de solubilización, el aluminio y el SiC son propensos a la oxidación. Los hornos estándar pueden permitir la formación de escamas superficiales, comprometiendo la integridad de la pieza. A menudo se requieren hornos de vacío o controlados por atmósfera para evacuar el oxígeno o rellenar con gas inerte, evitando la degradación de la superficie.

Tomando la Decisión Correcta para Su Objetivo

Para lograr los mejores resultados con el tratamiento T4 de compuestos de SiC/Aluminio, alinee las capacidades de su horno con los requisitos específicos de su material:

- Si su enfoque principal es la resistencia mecánica: Priorice un horno con una uniformidad térmica excepcional para asegurar la máxima disolución de las fases de endurecimiento sin sobrecalentamiento.

- Si su enfoque principal es la integridad superficial: Utilice un horno de vacío o uno con capacidades de gas inerte (como argón) para eliminar la oxidación durante la permanencia a alta temperatura.

El horno de tratamiento térmico actúa como puente entre una pieza densificada en bruto y un componente estructural de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Tratamiento T4 | Impacto en el Compuesto SiC/Al |

|---|---|---|

| Tratamiento de Solubilización | Disuelve los elementos de aleación en la matriz | Crea una solución sólida sobresaturada |

| Control de Temperatura | Mantiene un calentamiento estable y uniforme | Previene el subcalentamiento y el debilitamiento localizado |

| Tiempo de Mantenimiento | Regula la duración de la exposición al calor | Asegura la difusión atómica completa y la homogeneización |

| Control de Atmósfera | Proporciona vacío o gas inerte (Argón) | Previene la oxidación y preserva la integridad de la superficie |

| Preparación para el Temple | Establece la microestructura inestable | Permite el envejecimiento natural para la resistencia post-densificación |

Maximice el Rendimiento de Su Compuesto con KINTEK

La precisión es innegociable al gestionar el tratamiento T4 de compuestos de SiC/Aluminio. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de hornos de Vacío, Tubo y Mufla de alto rendimiento diseñados específicamente para ofrecer la uniformidad térmica y el control de atmósfera requeridos para la metalurgia de materiales avanzados.

Ya sea que necesite eliminar la oxidación o asegurar un tratamiento de solubilización perfecto, nuestros hornos de laboratorio personalizables brindan la confiabilidad que su investigación y producción demandan. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de alta temperatura pueden optimizar la eficiencia de su laboratorio y la resistencia de los materiales.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se clasifican los hornos de vacío según el diseño de la cámara? Explore los tipos horizontal, vertical y de carga inferior

- ¿Cómo mejoran los sistemas controlados por ordenador las operaciones de los hornos de vacío? Logre precisión y repetibilidad en el tratamiento térmico

- ¿Cómo garantiza el tratamiento térmico al vacío resultados de alta calidad? Logre un rendimiento superior del material con control de precisión

- ¿Por qué es necesario un horno de secado al vacío para nanofibras de Pt-perovskita? Optimizar la dispersión y el rendimiento del catalizador

- ¿En qué industrias se utiliza comúnmente la soldadura fuerte al vacío? Esencial para los sectores aeroespacial, médico, automotriz y electrónico

- ¿Qué es un horno de vacío y cuáles son sus principales ventajas? Descubra el procesamiento superior de materiales

- ¿Cómo funciona el tratamiento térmico al vacío en términos de control de temperatura y tiempo? Domine las transformaciones precisas de materiales

- ¿Por qué es necesario un sistema de control PID segmentado para el secado al vacío de baterías de litio? Garantice precisión y seguridad