El tratamiento térmico al vacío logra un control preciso de la temperatura y el tiempo utilizando controladores programables para gestionar los elementos calefactores y los sistemas de enfriamiento con gas inerte dentro de un entorno controlado y sin aire. Sensores especializados llamados termopares proporcionan retroalimentación en tiempo real, permitiendo que el sistema ejecute una "receta" predefinida de tasas de calentamiento, tiempos de permanencia y tasas de enfriamiento con una precisión excepcional.

El poder del tratamiento térmico al vacío reside no solo en prevenir la contaminación de la superficie, sino en crear un entorno estable y predecible. Esto permite la manipulación exacta de la temperatura y el tiempo de remojo de un material, lo que dicta directamente su estructura cristalina final y sus propiedades mecánicas.

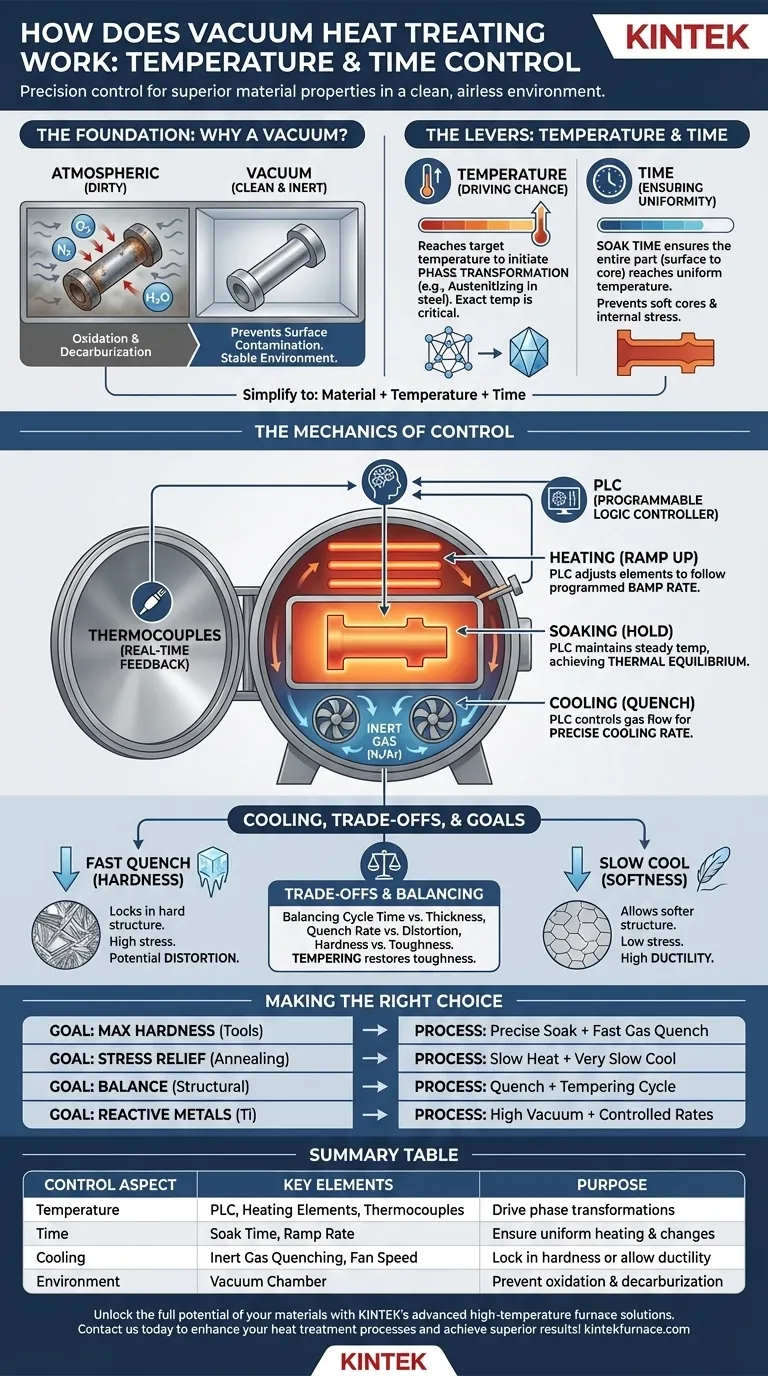

Los principios fundamentales del control

Para comprender cómo se controla el proceso, primero debe comprender por qué es necesaria tanta precisión. El entorno de vacío es la base que hace posible un procesamiento térmico repetible y exacto.

¿Por qué un vacío? La base del control

Un horno de vacío elimina los gases atmosféricos, principalmente oxígeno, nitrógeno y vapor de agua. Esto previene reacciones químicas no deseadas como la oxidación (herrumbre) y la decarburación (pérdida de carbono de la superficie) que de otro modo ocurrirían a altas temperaturas.

Al crear este entorno inerte, el proceso se simplifica a una relación pura entre el material, la temperatura y el tiempo. No hay variables atmosféricas que comprometan el resultado.

El papel de la temperatura: impulsar el cambio microestructural

Cada proceso de tratamiento térmico está diseñado para alcanzar una temperatura objetivo específica que inicia una transformación de fase en la estructura cristalina del metal.

Para el acero, esto a menudo significa calentarlo a su temperatura de austenitización, donde la estructura cristalina cambia a una forma llamada austenita, que puede absorber carbono. La temperatura exacta es crítica; incluso una pequeña desviación puede resultar en una transformación incompleta y piezas defectuosas.

La importancia del tiempo: garantizar una transformación uniforme

Una vez alcanzada la temperatura objetivo, debe mantenerse durante una duración específica, conocida como tiempo de remojo. Esto asegura que toda la pieza, desde la superficie delgada hasta el núcleo grueso, alcance una temperatura uniforme.

Si el tiempo de remojo es demasiado corto, solo la capa exterior de la pieza se transformará, dejando un núcleo blando. Esto crea una dureza inconsistente y tensiones internas, lo que lleva a una falla prematura.

La mecánica del control

Los hornos de vacío modernos son sistemas altamente automatizados diseñados para ejecutar recetas térmicas con una desviación mínima.

Calentamiento: precisión mediante lógica programable

El proceso está gobernado por un Controlador Lógico Programable (PLC), que es el cerebro del horno. Controla la potencia enviada a los elementos calefactores internos (a menudo hechos de grafito o molibdeno).

Los termopares colocados estratégicamente dentro del horno miden la temperatura de las piezas y la cámara. Estos datos se retroalimentan al PLC, que ajusta los elementos calefactores para seguir con precisión la tasa de calentamiento programada, o tasa de rampa.

Remojo: logro del equilibrio térmico

Durante la fase de remojo, el trabajo del PLC es mantener la temperatura perfectamente constante. Monitorea constantemente las lecturas de los termopares y realiza microajustes en los elementos calefactores para contrarrestar cualquier pérdida de calor. Esto asegura que la pieza logre un equilibrio térmico y metalúrgico completo.

Enfriamiento (temple): fijación de las propiedades

La velocidad de enfriamiento es tan crítica como el calentamiento. El PLC lo gestiona controlando la introducción de un gas inerte de alta pureza, como nitrógeno o argón, en la cámara.

Un enfriamiento rápido, impulsado por potentes ventiladores que circulan el gas, "fija" una microestructura dura y frágil (como la martensita en el acero). Un enfriamiento lento, sin asistencia de gas, permite que se forme una estructura más blanda y dúctil. Este control sobre la velocidad de enfriamiento es lo que determina el equilibrio final de dureza y tenacidad.

Comprensión de las compensaciones

Aunque es potente, el proceso de tratamiento térmico al vacío implica equilibrar factores contrapuestos para lograr el resultado deseado.

Tiempo de ciclo vs. espesor de la pieza

Las piezas más gruesas y masivas requieren tiempos de remojo significativamente más largos para calentarse por completo. Esto aumenta directamente el tiempo total del ciclo del horno, lo que a su vez incrementa los costos de procesamiento.

Velocidad de enfriamiento vs. distorsión

Un enfriamiento muy rápido con gas es necesario para la máxima dureza, pero también induce un estrés térmico significativo. En piezas con geometrías complejas o esquinas afiladas, este estrés puede causar deformaciones, distorsiones o incluso agrietamiento. La velocidad de enfriamiento a menudo debe moderarse para equilibrar los objetivos de dureza con la integridad física de la pieza.

Dureza vs. tenacidad

La compensación fundamental en el tratamiento térmico es entre dureza y tenacidad. Un enfriamiento rápido que produce una alta dureza también resulta en una menor ductilidad y tenacidad (fragilidad). A menudo se requiere un proceso posterior a baja temperatura llamado revenido para restaurar cierta tenacidad, lo que reduce ligeramente la dureza máxima.

Elegir la opción correcta para su objetivo

El perfil específico de tiempo y temperatura que utilice depende completamente de su objetivo final para el material.

- Si su enfoque principal es la máxima dureza (p. ej., para herramientas de corte): Utilizará un remojo preciso a la temperatura de austenitización seguido del enfriamiento con gas inerte más rápido posible para formar martensita.

- Si su enfoque principal es el alivio de tensiones y la blandura (p. ej., recocido): Utilizará un ciclo de calentamiento lento y un enfriamiento muy lento y controlado dentro del vacío para producir la microestructura más blanda posible.

- Si su enfoque principal es equilibrar la dureza y la tenacidad (p. ej., componentes estructurales): Realizará un temple de endurecimiento seguido de un ciclo de revenido preciso, donde la pieza se recalienta a una temperatura mucho más baja para reducir la fragilidad.

- Si trabaja con metales reactivos (p. ej., titanio o aleaciones especiales): Su proceso requerirá un alto vacío y tasas de calentamiento y enfriamiento cuidadosamente controladas, a menudo más lentas, para evitar tanto la contaminación como el choque térmico.

En última instancia, dominar el tratamiento térmico al vacío es comprender que la temperatura y el tiempo son las palancas fundamentales para dictar la forma y función final de un material.

Tabla resumen:

| Aspecto de control | Elementos clave | Propósito |

|---|---|---|

| Temperatura | Controlador lógico programable (PLC), elementos calefactores, termopares | Impulsar las transformaciones de fase en los materiales, p. ej., austenitización para el acero |

| Tiempo | Tiempo de remojo, velocidad de rampa | Asegurar un calentamiento uniforme y cambios microestructurales completos |

| Enfriamiento | Enfriamiento con gas inerte, velocidad del ventilador | Fijar la dureza o permitir la ductilidad según la velocidad de enfriamiento |

| Ambiente | Cámara de vacío | Prevenir la oxidación y la descarburación para un control térmico puro |

Desbloquee todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas precisos de tratamiento térmico al vacío, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos para un control óptimo de la temperatura y el tiempo. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de tratamiento térmico y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso