En esencia, el tratamiento térmico al vacío asegura resultados de alta calidad al crear un entorno ultralimpio y controlado. Al eliminar el aire y otros gases reactivos de una cámara sellada, el proceso elimina las causas principales de defectos como la oxidación y la contaminación, permitiendo un control preciso sobre los ciclos de calentamiento y enfriamiento. Esto garantiza que las propiedades finales del material sean consistentes, predecibles y superiores.

El verdadero valor del tratamiento térmico al vacío no es solo el calor; se trata del control. Al eliminar la variable de la reacción atmosférica, se eliminan las causas raíz de los defectos del material, asegurando que la integridad superficial y la estructura interna del componente sean exactamente como se diseñaron.

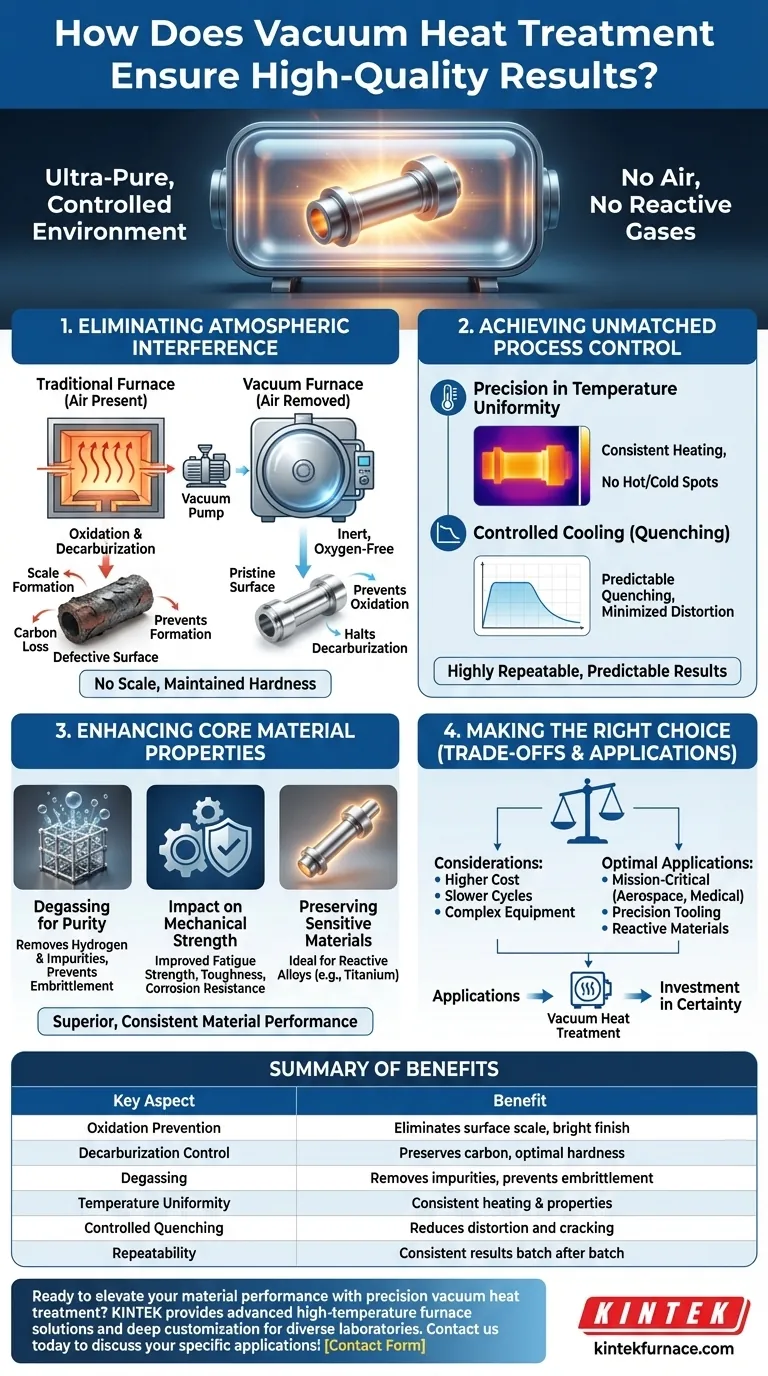

El principio fundamental: eliminación de la interferencia atmosférica

El tratamiento térmico se basa en ciclos térmicos precisos para alterar la microestructura de un material. Sin embargo, cuando se realiza en presencia de aire, la superficie caliente del metal reacciona fácilmente con el oxígeno, el nitrógeno y el vapor de agua, lo que conduce a resultados impredecibles e indeseables.

¿Qué es un entorno de vacío?

Un horno de vacío utiliza un sistema de bombas para eliminar el aire de una cámara sellada antes de que comience el calentamiento. Esto crea un entorno donde los gases reactivos son prácticamente inexistentes.

Esta condición libre de oxígeno es la piedra angular del proceso, ya que previene una serie de reacciones químicas que de otro modo degradarían la pieza de trabajo.

Prevención de la oxidación superficial

En los hornos tradicionales, el oxígeno reacciona con el metal caliente para formar una capa de óxido oscura y quebradiza, o "cascarilla". Esta cascarilla degrada el acabado superficial, reduce la precisión dimensional y debe eliminarse mediante costosas operaciones secundarias.

El tratamiento al vacío previene completamente la oxidación. La pieza sale del horno con un brillo metálico limpio y brillante, manteniendo sus dimensiones precisas y su calidad superficial.

Detención de la descarburización

Para los aceros al carbono, la exposición al oxígeno a altas temperaturas puede extraer átomos de carbono de la superficie, un defecto conocido como descarburización. Esto crea una capa exterior blanda que compromete la dureza y la resistencia al desgaste.

El entorno inerte del vacío detiene esta reacción, asegurando que el contenido de carbono, y por lo tanto la dureza, de la superficie del material permanezca exactamente como se especifica.

Lograr un control de proceso y una consistencia inigualables

Más allá de prevenir la contaminación, el entorno de vacío permite un nivel de control que los hornos atmosféricos no pueden igualar. Esto conduce a resultados altamente repetibles y predecibles.

Precisión en la uniformidad de la temperatura

La ausencia de aire permite el calentamiento principalmente por radiación, que puede controlarse con extrema precisión. Esto asegura una distribución uniforme de la temperatura en toda la pieza de trabajo, incluso para geometrías complejas.

El calentamiento constante elimina los puntos calientes y fríos, garantizando que toda la pieza experimente la transformación metalúrgica prevista.

Enfriamiento controlado (Templado)

El temple, el enfriamiento rápido, es fundamental para lograr la dureza. Los hornos de vacío pueden utilizar el temple con gas a alta presión (por ejemplo, con nitrógeno o argón) o integrarse con tanques de temple en aceite sellados.

Este entorno controlado hace que el proceso de enfriamiento sea altamente predecible, minimizando el choque térmico y la distorsión que pueden provocar grietas en la pieza o inestabilidad dimensional.

El beneficio de la repetibilidad

Al eliminar las variables de la composición atmosférica y la convección no controlada, el tratamiento térmico al vacío se convierte en un proceso altamente estable. Cada lote se trata en condiciones casi idénticas, asegurando una calidad consistente desde la primera pieza hasta la última.

Mejora de las propiedades fundamentales del material

Los beneficios del tratamiento al vacío se extienden profundamente al material mismo, mejorando sus propiedades mecánicas fundamentales.

Desgasificación para una mayor pureza

El vacío extrae activamente los gases atrapados, como el hidrógeno y las impurezas disueltas, de la estructura interna del metal. Este efecto de "desgasificación" mejora significativamente la pureza del material.

La eliminación del hidrógeno es especialmente crítica, ya que previene la fragilización por hidrógeno, un mecanismo de falla catastrófico que puede hacer que los aceros de alta resistencia se agrieten bajo carga.

El impacto en la resistencia mecánica

Una superficie limpia y libre de contaminación, sin microgrietas ni inclusiones de óxido, mejora drásticamente el rendimiento de una pieza. Los materiales tratados al vacío a menudo exhiben una mayor resistencia a la fatiga, tenacidad y resistencia a la corrosión.

Preservación de materiales sensibles

Los metales como el titanio y otras aleaciones refractarias son extremadamente reactivos a altas temperaturas. El tratamiento al vacío es esencial para evitar que se vuelvan quebradizos al absorber oxígeno o nitrógeno del aire.

Comprensión de las compensaciones

Si bien sus beneficios son claros, el tratamiento térmico al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

El factor coste

Los hornos de vacío representan una inversión de capital significativa. Sus costes operativos, incluido el consumo de energía y el mantenimiento de los sistemas de vacío, también son más altos que los de los hornos atmosféricos convencionales.

Tiempos de ciclo más lentos

El proceso de bombear la cámara hasta el nivel de vacío requerido añade tiempo a cada ciclo. Para piezas de alto volumen y especificaciones bajas, esto puede hacer que el proceso sea menos económico que los tratamientos atmosféricos continuos más rápidos.

Complejidad del equipo

Estos sistemas son más complejos que sus homólogos atmosféricos y requieren conocimientos especializados para su funcionamiento y mantenimiento. El tamaño del área de trabajo efectiva dentro del horno también puede ser un factor limitante.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar el tratamiento térmico al vacío depende de los requisitos específicos de su componente y de su aplicación prevista.

- Si su enfoque principal es el rendimiento crítico para la misión (aeroespacial, médico, defensa): El tratamiento al vacío suele ser innegociable por su capacidad para entregar piezas con una superficie prístina y propiedades mecánicas superiores y repetibles.

- Si su enfoque principal son herramientas, troqueles o engranajes de alta precisión: El proceso es esencial para lograr la máxima dureza superficial y resistencia al desgaste sin la distorsión o descarburización común en otros métodos.

- Si su enfoque principal son materiales reactivos o sensibles (p. ej., titanio): El tratamiento al vacío es la única forma de procesar estos materiales sin provocar fragilización superficial y comprometer su integridad.

- Si su enfoque principal es la producción de alto volumen y sensible a los costes de piezas no críticas: Los tratamientos atmosféricos tradicionales pueden proporcionar una solución más económica si no se requiere un acabado brillante y una integridad superficial perfecta.

Elegir el tratamiento térmico al vacío es una inversión en certeza, que garantiza que su material se comporte exactamente como se pretende.

Tabla de resumen:

| Aspecto clave | Beneficio |

|---|---|

| Prevención de la oxidación | Elimina la cascarilla superficial, mantiene la precisión dimensional y el acabado brillante |

| Control de la descarburización | Preserva el contenido de carbono para una dureza y resistencia al desgaste óptimas |

| Desgasificación | Elimina el hidrógeno y las impurezas para prevenir la fragilización y mejorar la pureza |

| Uniformidad de la temperatura | Garantiza un calentamiento constante para propiedades uniformes del material |

| Temple controlado | Reduce la distorsión y el agrietamiento con ciclos de enfriamiento predecibles |

| Repetibilidad | Ofrece resultados consistentes lote tras lote para un rendimiento fiable |

¿Listo para elevar el rendimiento de su material con tratamiento térmico de precisión al vacío? Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en los sectores aeroespacial, médico, de herramientas o manipule materiales reactivos, podemos ayudarle a lograr resultados superiores con calidad constante y propiedades mecánicas mejoradas. Contáctenos hoy para analizar cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso