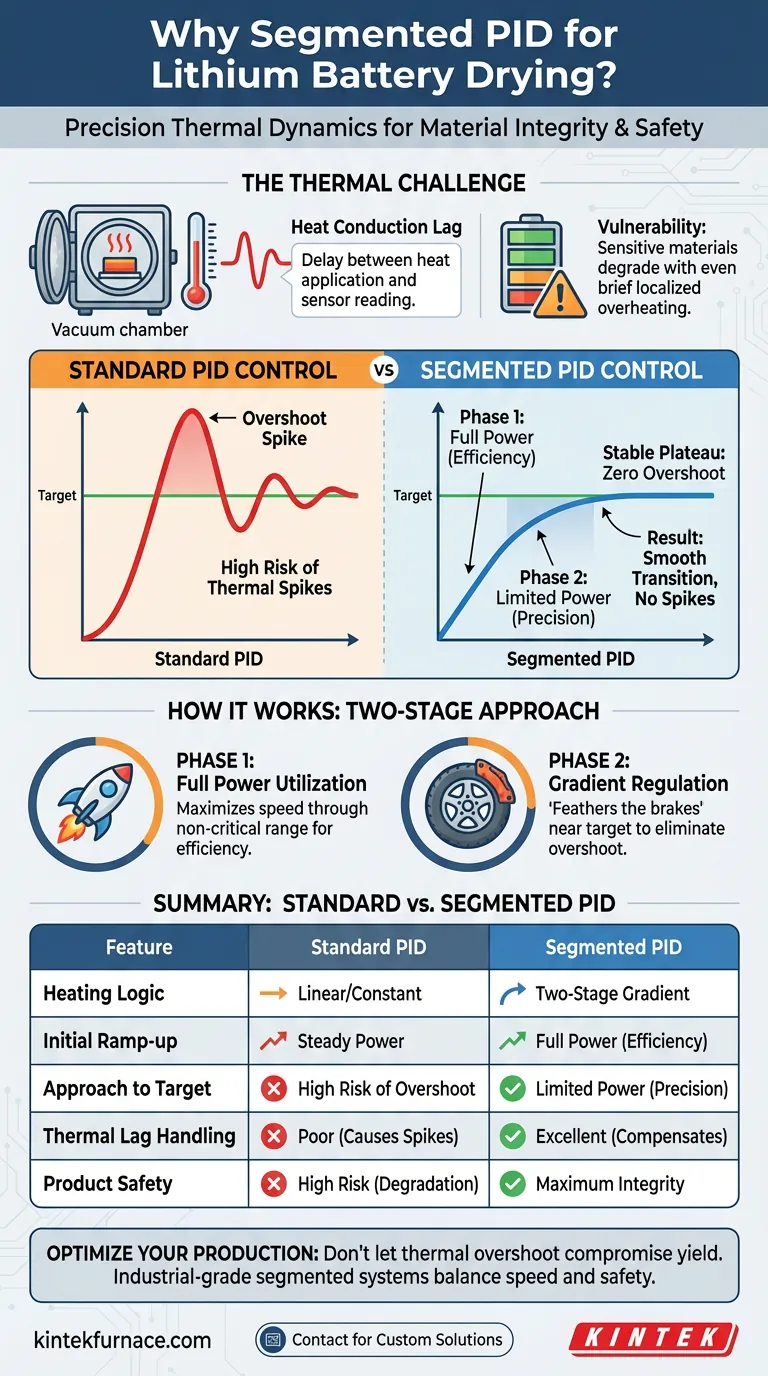

Un sistema de control PID segmentado es estrictamente necesario para gestionar la dinámica térmica crítica del secado de baterías de litio sin dañarlas. Funciona regulando con precisión el gradiente de potencia de calentamiento, utilizando la potencia total para la rampa inicial y luego cambiando automáticamente a potencia limitada a medida que la temperatura se acerca a su objetivo. Este enfoque de dos etapas contrarresta el retraso de la conducción de calor, evitando los picos de temperatura que destruyen la química sensible de la batería.

La función principal de este sistema es desacoplar la velocidad de calentamiento de la precisión térmica. Al limitar la potencia *antes* de alcanzar el objetivo, se elimina el sobrecalentamiento de la temperatura, asegurando que los materiales de la batería se sequen de manera eficiente sin someterse a un sobrecalentamiento localizado destructivo.

El desafío térmico en el secado al vacío

Comprender el retraso de la conducción de calor

En un proceso de secado al vacío, existe un retraso físico entre la aplicación de calor y el registro del cambio por parte del sensor de temperatura.

Este fenómeno, conocido como retraso de la conducción de calor, hace que los sistemas de control estándar sean arriesgados. Para cuando un controlador estándar se da cuenta de que se ha alcanzado la temperatura objetivo, el calor residual en el elemento calefactor hace que la temperatura siga aumentando.

La vulnerabilidad de los materiales de litio

Los componentes de las baterías de litio son muy sensibles al estrés térmico.

Incluso breves períodos de sobrecalentamiento localizado pueden degradar los materiales. Esto compromete el rendimiento y la seguridad de la batería antes incluso de salir de fábrica.

Cómo el PID segmentado resuelve el problema

Fase 1: Utilización de potencia total

Durante la fase inicial del ciclo, el sistema de grado industrial aplica potencia total.

Esto es esencial para la eficiencia. Eleva la temperatura rápidamente a través del rango seguro no crítico para minimizar el tiempo total del ciclo.

Fase 2: Regulación del gradiente

A medida que la temperatura se acerca al punto de ajuste específico, el sistema cambia a potencia limitada.

Esto efectivamente "frena" el proceso de calentamiento. Reduce la entrada de energía para alinearse con la inercia térmica del sistema.

Resultado: La transición suave

Esta segmentación garantiza una entrada suave al estado de temperatura constante.

En lugar de oscilar alrededor del objetivo (sobrepasándolo y quedándose corto), la temperatura crea una meseta estable. Esta estabilidad es necesaria para secar la batería de manera efectiva sin picos térmicos.

Consideraciones operativas

Equilibrio entre velocidad y seguridad

La principal compensación en este enfoque es la relación entre la velocidad de rampa y la protección.

Si bien mantener un sistema a plena potencia hasta el último segundo podría ser teóricamente más rápido, el riesgo de sobrecalentamiento lo hace inviable para las baterías de litio. El enfoque segmentado sacrifica una fracción de la velocidad de rampa al final para garantizar cero daños al producto.

La necesidad de lógica de grado industrial

No todos los controladores PID pueden manejar esta segmentación de manera efectiva.

Los controladores estándar a menudo reaccionan linealmente. Se requiere un sistema segmentado de grado industrial para definir zonas de salida de potencia distintas basadas en la proximidad específica a la temperatura objetivo.

Tomando la decisión correcta para su proceso

Si su enfoque principal es el rendimiento de producción:

- Confíe en la capacidad de "Fase 1" del sistema para maximizar la velocidad de calentamiento durante el rango de temperatura inicial no crítico.

Si su enfoque principal es el rendimiento y la seguridad del producto:

- Priorice la calibración de la limitación de potencia de la "Fase 2" para garantizar que la transición a temperatura constante sea completamente plana y sin sobrecalentamiento.

La regulación térmica precisa no es simplemente una herramienta de eficiencia; es un requisito fundamental para preservar la integridad de los materiales de las baterías de litio.

Tabla resumen:

| Característica | Control PID estándar | Control PID segmentado |

|---|---|---|

| Lógica de calentamiento | Lineal/Constante | Gradiente de dos etapas |

| Rampa inicial | Potencia constante | Potencia total (eficiencia) |

| Acercamiento al objetivo | Alto riesgo de sobrecalentamiento | Potencia limitada (precisión) |

| Manejo del retraso térmico | Pobre - Causa picos | Excelente - Compensa la inercia |

| Seguridad del producto | Alto riesgo de degradación | Máxima integridad del material |

Optimice su producción de baterías con KINTEK

No permita que el sobrecalentamiento térmico comprometa el rendimiento de su producto. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de mufas, tubos, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de investigación o producción de iones de litio. Nuestras avanzadas soluciones térmicas están diseñadas para manejar los materiales más sensibles con precisión de grado industrial.

¿Listo para mejorar su procesamiento térmico? Contáctenos hoy para discutir sus requisitos de horno personalizado con nuestro equipo de ingeniería.

Guía Visual

Referencias

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuáles son las ventajas de usar sinter en el alto horno? Aumente la eficiencia y reduzca los costos

- ¿Cómo resuelve el uso combinado de una centrífuga y un horno de secado al vacío los problemas en la recuperación del catalizador de zeolita H-Beta?

- ¿Qué papel juegan las placas calefactoras de alta potencia en los hornos de secado por contacto al vacío? Desbloquea la difusión térmica rápida

- ¿Cuáles son las diferencias clave en la temperatura máxima entre los hornos de bajo vacío y los de alto vacío? Desbloquee un calor más alto para obtener pureza

- ¿Por qué es esencial la estabilidad de la temperatura durante mucho tiempo en un horno de sinterización para el Bi-2223? Pureza de la fase maestra

- ¿Por qué es esencial un dispositivo de vacío para eliminar las burbujas de aire dentro del acero de desecho simulado? Mejore sus experimentos de fluidos

- ¿Qué es la alta temperatura en un horno de vacío? Desbloqueando el calor extremo para materiales avanzados