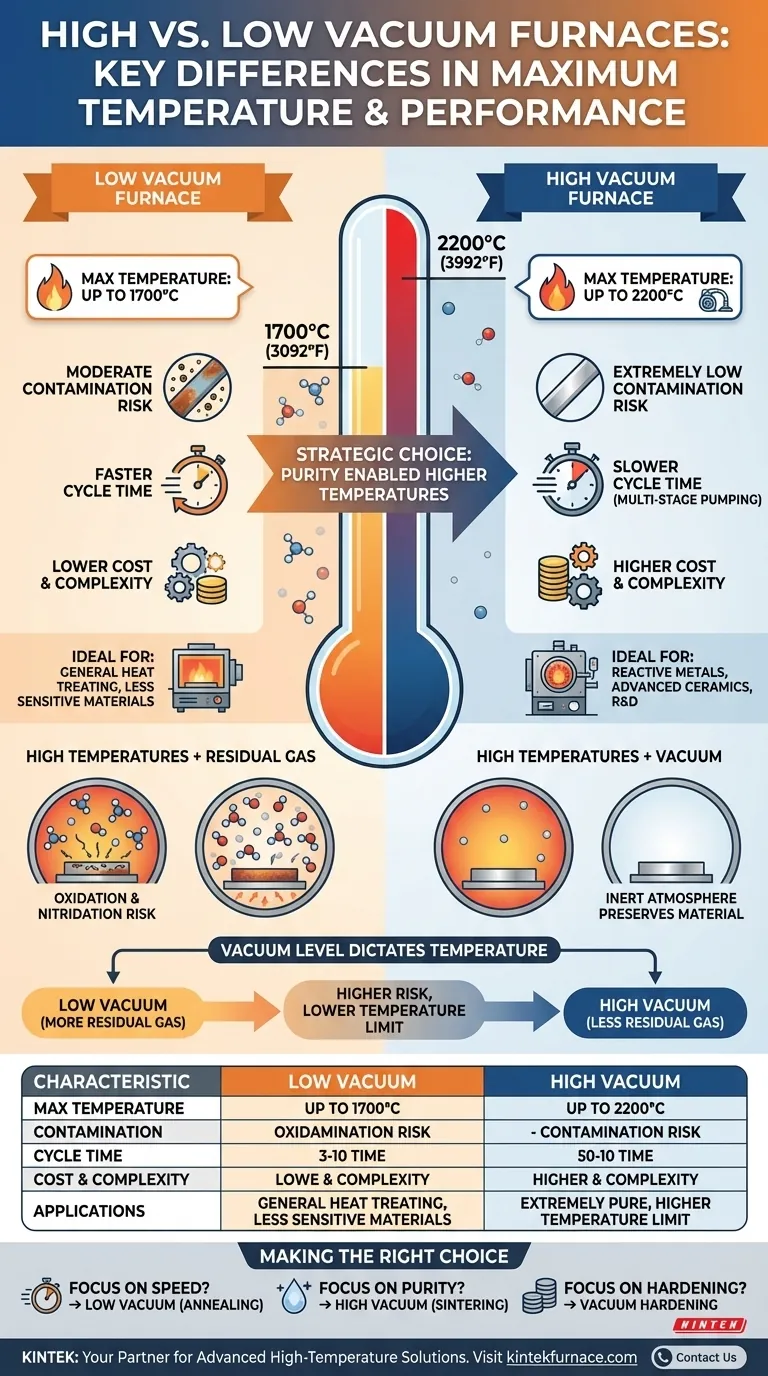

De un vistazo, la diferencia clave es la temperatura máxima alcanzable. Los hornos de alto vacío pueden operar a temperaturas significativamente más altas, alcanzando hasta 2200 °C, mientras que los hornos de bajo vacío suelen limitarse a un máximo de 1700 °C. Esta sustancial brecha de temperatura es una consecuencia directa del entorno que crea cada horno.

La decisión entre un horno de bajo y alto vacío no se trata solo de alcanzar una temperatura objetivo. Es una elección estratégica impulsada por la necesidad de controlar la contaminación atmosférica, ya que un vacío de mayor calidad es el factor habilitador para alcanzar temperaturas más altas sin comprometer la integridad del material o del propio horno.

El papel del vacío en el procesamiento a altas temperaturas

Para comprender la diferencia de temperatura, primero debe entender por qué es necesario un vacío. A temperaturas extremas, los materiales se vuelven altamente reactivos y los componentes del propio horno se llevan al límite.

Por qué es esencial un vacío

A altas temperaturas, los gases residuales en una cámara, principalmente oxígeno y nitrógeno, pueden reaccionar agresivamente con la carga de trabajo. Esto conduce a resultados indeseables como la oxidación y la nitruración, que pueden arruinar el acabado superficial y las propiedades estructurales del material.

Un entorno de vacío elimina estas moléculas de gas reactivas, creando una atmósfera inerte que protege el material durante el proceso de calentamiento.

Cómo el nivel de vacío dicta la temperatura

Un bajo vacío (o vacío tosco) deja un mayor número de moléculas de gas residual en la cámara. A medida que la temperatura aumenta, estas moléculas restantes aún pueden causar contaminación o interferir con los elementos calefactores, lo que establece un límite práctico para la temperatura operativa segura del horno, generalmente alrededor de 1700 °C.

Un alto vacío, en cambio, elimina muchas más moléculas de gas. Esto crea un entorno extremadamente puro con una mínima posibilidad de reacción. Esta pureza es lo que permite que el sistema se lleve a temperaturas mucho más altas, hasta 2200 °C, sin arriesgar daños a la carga de trabajo o a los componentes internos del horno.

Comparación de características de bajo y alto vacío

El nivel de vacío no solo afecta la temperatura; tiene un impacto directo en el riesgo de contaminación, el tiempo de ciclo y los tipos de procesos que se pueden realizar.

Riesgo de contaminación

Un horno de bajo vacío conlleva un riesgo moderado de contaminación. Es adecuado para procesos donde una ligera oxidación superficial o reacciones no son críticas para el producto final.

Un horno de alto vacío proporciona un riesgo extremadamente bajo de contaminación. Este nivel de pureza es esencial para procesar materiales altamente sensibles o reactivos como titanio, metales refractarios y cerámicas avanzadas.

Tiempo de ciclo y sistemas de bombeo

Los hornos de bajo vacío tienen un tiempo de evacuación y tiempos de ciclo generales más rápidos. Utilizan bombas mecánicas más simples para eliminar rápidamente la mayor parte del aire.

Los hornos de alto vacío son más lentos para alcanzar su vacío operativo. Requieren un sistema de bombeo de varias etapas, a menudo que incluye una bomba de pre-evacuación seguida de una bomba turbomolecular o de difusión, para lograr la presión baja necesaria. Esto añade un tiempo considerable a cada ciclo.

Comprensión de las compensaciones

Elegir entre estos tipos de hornos implica equilibrar los requisitos de rendimiento con las realidades operativas. No hay una opción única "mejor"; solo hay la herramienta adecuada para un trabajo específico.

Velocidad frente a pureza

La principal compensación es entre la velocidad de procesamiento y la pureza del entorno. Un bajo vacío ofrece un mayor rendimiento, lo que lo hace más eficiente para aplicaciones de alto volumen y menos sensibles, como el tratamiento térmico básico.

El alto vacío prioriza la pureza por encima de todo. Los tiempos de ciclo más largos son un compromiso necesario para garantizar que la integridad del material se conserve perfectamente, lo cual es fundamental para aplicaciones médicas, aeroespaciales y de I+D.

Costo y complejidad

Los sistemas de bajo vacío son generalmente menos costosos de comprar y mantener. Sus sistemas de bombeo y controles más simples se traducen en una menor complejidad operativa.

Los hornos de alto vacío representan una inversión significativa. Sus sofisticados sistemas de bombeo, sensores avanzados y construcción más robusta exigen un mayor gasto de capital y un mantenimiento más especializado.

Tomar la decisión correcta para su proceso

Su elección de horno debe dictarse completamente por las demandas de su material y su objetivo final.

- Si su enfoque principal es la velocidad del proceso para materiales menos sensibles: Un horno de bajo vacío es la opción más práctica y rentable para aplicaciones como el recocido o el revenido de propósito general.

- Si su enfoque principal es la pureza del material y alcanzar temperaturas extremas: Un horno de alto vacío es innegociable para procesos como el soldadura fuerte (brazing), la sinterización de cerámicas avanzadas o el tratamiento de metales reactivos.

- Si su enfoque principal es el endurecimiento del acero con cambios mínimos en la superficie: Un horno de endurecimiento al vacío, que puede operar en el rango de vacío bajo a medio, proporciona una ventaja significativa sobre los hornos atmosféricos.

Comprender estas diferencias fundamentales le permite seleccionar la herramienta precisa necesaria para lograr sus objetivos de procesamiento de materiales.

Tabla de resumen:

| Característica | Horno de bajo vacío | Horno de alto vacío |

|---|---|---|

| Temperatura máxima | Hasta 1700 °C | Hasta 2200 °C |

| Riesgo de contaminación | Moderado | Extremadamente bajo |

| Tiempo de ciclo | Más rápido | Más lento |

| Costo y complejidad | Menor | Mayor |

| Aplicaciones ideales | Tratamiento térmico general, materiales menos sensibles | Metales reactivos, cerámicas avanzadas, I+D |

¿Necesita un horno que cumpla con sus necesidades exactas de temperatura y pureza? En KINTEK, nos especializamos en soluciones de alta temperatura adaptadas a su laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos avanzados como hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD, con una profunda personalización para adaptarse con precisión a sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales con hornos fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior