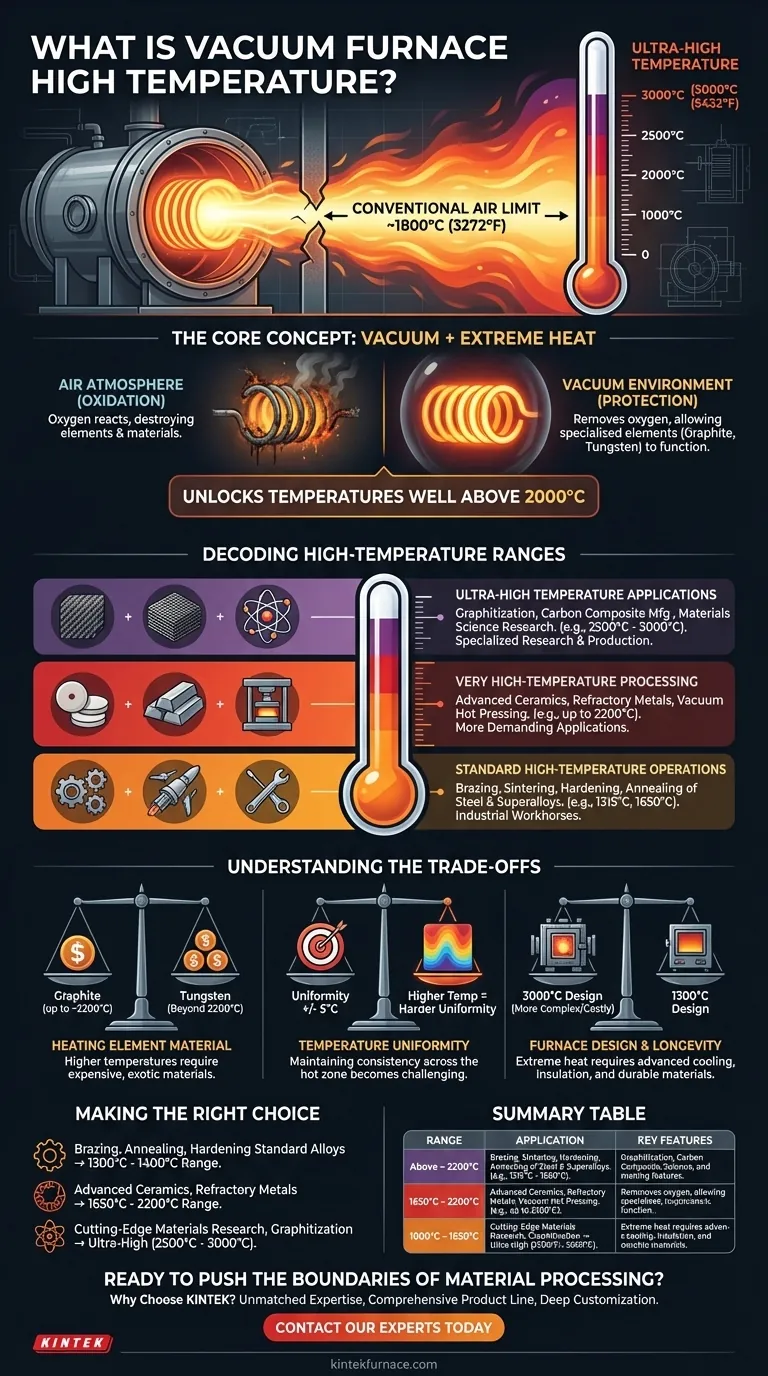

En un horno de vacío, "alta temperatura" se refiere a un rango que se extiende mucho más allá de lo que es posible en una atmósfera al aire libre, típicamente comenzando donde los hornos convencionales fallan alrededor de los 1800 °C (3272 °F). Dependiendo del diseño específico y los elementos calefactores utilizados, estos hornos pueden alcanzar temperaturas controladas de hasta 3000 °C (5432 °F) para el procesamiento de materiales avanzados.

El concepto central no es solo generar calor, sino crear un ambiente —un vacío— que evite que los elementos calefactores y los materiales procesados se oxiden y se quemen a temperaturas extremas. Esta es la clave que desbloquea temperaturas muy por encima de los 2000 °C.

El Principio Fundamental: Por qué el Vacío es Esencial

Para entender la "alta temperatura" en este contexto, primero debe comprender por qué el vacío es innegociable. Resuelve un problema fundamental de la física y la química a calor extremo.

Prevención de la Oxidación a Altas Temperaturas

En una atmósfera normal, el oxígeno actúa como un agente agresivo. A temperaturas muy altas, reaccionará rápidamente y destruirá la mayoría de los materiales, incluidos los propios elementos calefactores diseñados para generar el calor.

Un horno de vacío elimina el oxígeno y otros gases reactivos. Al crear este ambiente no oxidante, permite que los materiales se calienten hasta sus límites sin ser consumidos por reacciones químicas.

Habilitación de Elementos Calefactores Especializados

Los elementos calefactores de resistencia estándar utilizados en el aire alcanzan su máximo alrededor de los 1800 °C antes de fallar.

Los hornos de vacío utilizan elementos calefactores especializados hechos de materiales como grafito, molibdeno o tungsteno. Estos materiales pueden operar a temperaturas increíblemente altas, pero se destruirían instantáneamente si se expusieran al oxígeno a ese calor. El vacío los protege, permitiéndoles funcionar.

Decodificando los Rangos de Alta Temperatura

"Alta temperatura" no es un número único, sino una serie de niveles, cada uno definido por diferentes capacidades del horno y destinado a aplicaciones específicas.

Operaciones Estándar de Alta Temperatura (1000 °C – 1650 °C)

Este es el rango más común para los hornos de vacío industriales. Se utiliza para procesos como soldadura fuerte, sinterización, endurecimiento y recocido de acero y superaleaciones.

Los hornos de esta categoría, a menudo especificados hasta 1315 °C (2400 °F) o 1650 °C (3000 °F), son los caballos de batalla de las industrias aeroespacial, médica y de fabricación de herramientas.

Procesamiento a Muy Alta Temperatura (1650 °C – 2200 °C)

Este rango es necesario para aplicaciones más exigentes. Es esencial para el procesamiento de cerámicas avanzadas, metales refractarios y ciertos tipos de sinterización que requieren más energía térmica.

Una prensa caliente al vacío, por ejemplo, podría operar hasta 2200 °C (3992 °F) para calentar y prensar simultáneamente materiales en piezas densas y de alto rendimiento.

Aplicaciones de Ultra Alta Temperatura (Por encima de 2200 °C)

Alcanzar temperaturas de 2200 °C a 3000 °C (5432 °F) es el dominio de hornos de investigación y producción altamente especializados.

Estos se utilizan para grafitización, fabricación de compuestos de carbono e investigación de la ciencia de los materiales donde es necesario explorar los límites térmicos absolutos de los elementos.

Comprendiendo las Compensaciones

Alcanzar temperaturas más altas no es simplemente una cuestión de aumentar la potencia. Implica importantes compensaciones de ingeniería que afectan el costo, la complejidad y el rendimiento.

Material del Elemento Calefactor

La elección del elemento calefactor dicta directamente la temperatura máxima. El grafito es común y rentable para temperaturas de hasta alrededor de 2200 °C.

Para temperaturas más allá de eso, se requieren materiales más caros y exóticos como el tungsteno, lo que aumenta significativamente el costo y la complejidad del horno.

Uniformidad de la Temperatura

A medida que la temperatura aumenta, se vuelve más difícil mantener una uniformidad perfecta en toda la zona caliente. Incluso los mejores hornos deben equilibrar la temperatura máxima con la consistencia.

Una uniformidad de temperatura nominal de +/- 5 °C, como a veces se especifica, se considera excelente para procesos de alta temperatura y requiere un control de zona y una regulación de potencia sofisticados.

Diseño y Longevidad del Horno

El calor extremo ejerce una inmensa tensión sobre cada componente, desde el aislamiento hasta las paredes de la cámara de vacío. Los hornos diseñados para 3000 °C requieren un aislamiento más robusto, sistemas de enfriamiento avanzados y materiales más duraderos en todas partes, lo que los hace mucho más complejos y costosos de construir y mantener que un horno de 1300 °C.

Tomando la Decisión Correcta para su Aplicación

Seleccionar un horno se trata de hacer coincidir su capacidad de temperatura con su material específico y el objetivo del proceso.

- Si su enfoque principal es la soldadura fuerte, el recocido o el endurecimiento de aleaciones estándar: Un horno capaz de 1300 °C a 1400 °C proporciona el calor necesario sin el costo de los sistemas de mayor temperatura.

- Si su enfoque principal es el procesamiento de cerámicas avanzadas o metales refractarios: Deberá buscar sistemas clasificados para al menos 1650 °C y potencialmente hasta 2200 °C.

- Si su enfoque principal es la investigación de materiales de vanguardia o la grafitización: Su trabajo exige un horno de ultra alta temperatura, donde alcanzar los 2500 °C a 3000 °C es el requisito crítico.

En última instancia, la especificación de temperatura de un horno de vacío es un reflejo directo de los sofisticados problemas que está diseñado para resolver.

Tabla Resumen:

| Rango de Temperatura | Aplicaciones Típicas | Características Clave |

|---|---|---|

| 1000 °C – 1650 °C | Soldadura fuerte, sinterización, endurecimiento de acero y superaleaciones | Caballo de batalla industrial, rentable |

| 1650 °C – 2200 °C | Procesamiento de cerámicas avanzadas, metales refractarios | Alto rendimiento, elementos calefactores especializados |

| Por encima de 2200 °C | Grafitización, compuestos de carbono, investigación de materiales | Temperatura ultra alta, se requieren materiales exóticos |

¿Listo para Superar los Límites del Procesamiento de Materiales?

Ya sea que su aplicación requiera un tratamiento térmico preciso a 1300 °C o una investigación de vanguardia a 3000 °C, los hornos de vacío de alta temperatura avanzados de KINTEK están diseñados para satisfacer sus necesidades exactas.

¿Por qué elegir KINTEK?

- Experiencia inigualable: Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones robustas para laboratorios en los sectores aeroespacial, médico y de materiales avanzados.

- Línea de productos completa: Desde hornos de mufla y tubulares hasta hornos de vacío y atmósfera especializados y sistemas CVD/PECVD, tenemos la herramienta adecuada para sus desafíos de alta temperatura.

- Personalización profunda: Nuestra sólida capacidad de ingeniería garantiza que su horno se adapte a sus requisitos de proceso únicos, especificaciones de uniformidad de temperatura y objetivos de materiales.

No permita que las limitaciones de temperatura frenen su innovación. Contacte a nuestros expertos hoy para discutir cómo un horno de vacío KINTEK puede transformar sus capacidades de procesamiento a alta temperatura.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores