En resumen, el uso de sinter es una estrategia fundamental para la siderurgia moderna. Permite que un alto horno opere con mayor eficiencia, menor consumo de combustible y mayor productividad al transformar materias primas de bajo costo, como finos de mineral de hierro y residuos industriales, en una alimentación de horno superior y diseñada.

La ventaja principal del sinter no es meramente que permite el uso de partículas finas. Es un material diseñado específicamente para optimizar las condiciones físicas y químicas dentro del alto horno, lo que conduce a importantes ganancias económicas y operativas que son imposibles de lograr solo con mineral crudo.

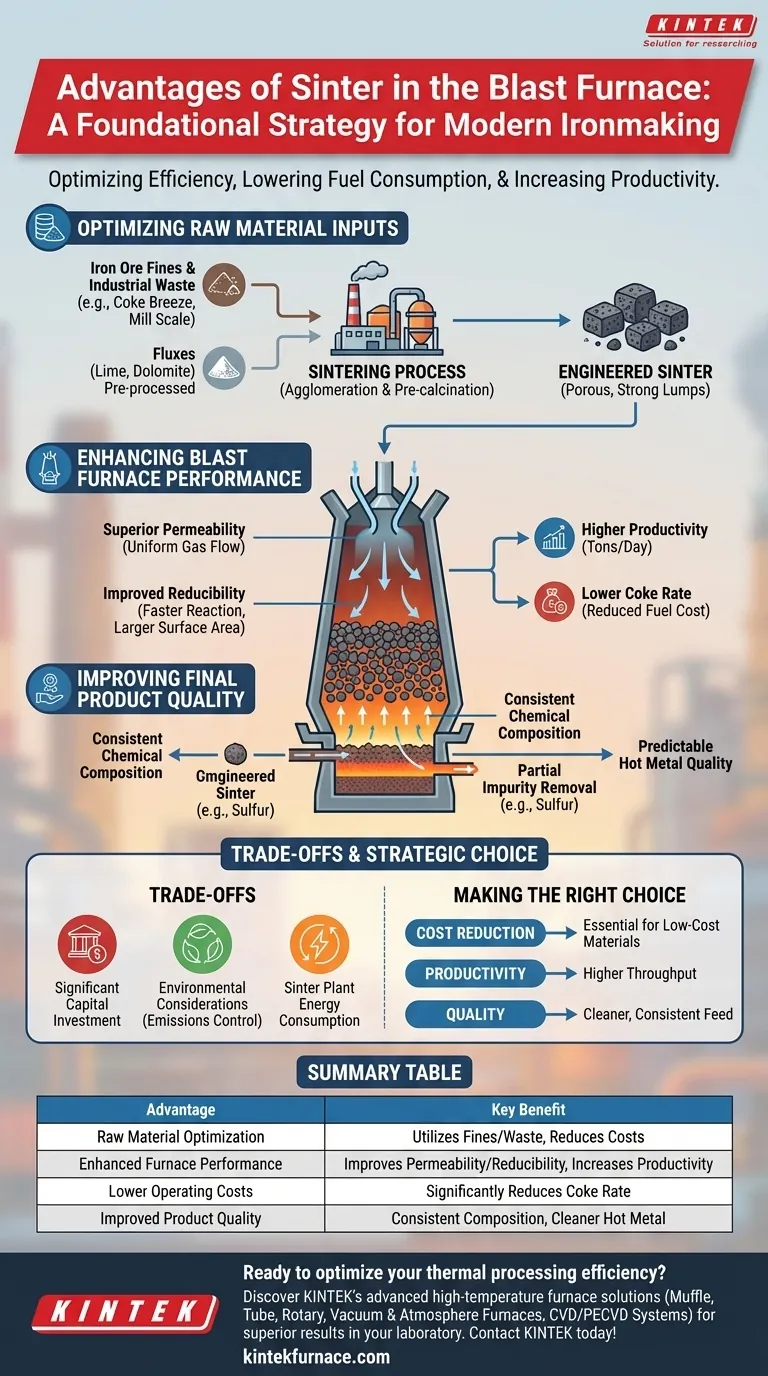

Optimización de las entradas de materia prima

El uso de sinter cambia fundamentalmente la economía de la adquisición y preparación de materias primas para un alto horno.

Utilización de finos y residuos

El mineral de hierro crudo contiene una fracción significativa de partículas finas. Alimentar estas directamente a un alto horno obstruiría el sistema, bloqueando el flujo de gases calientes críticos y deteniendo la producción.

El sinterizado resuelve esto aglomerando, o uniendo, estos finos en grumos más grandes y porosos. Este proceso también permite el reciclaje de valiosos residuos que contienen hierro de otras operaciones de la planta, como finos de coque, cascarilla de laminación y polvo de chimenea, convirtiendo los flujos de residuos en una entrada valiosa.

Preprocesamiento de fundentes

El sinter permite la incorporación de agentes fundentes como cal y dolomita directamente en el material aglomerado.

Esto es altamente eficiente porque las reacciones químicas necesarias para descomponer estos fundentes (calcinación) ocurren en la planta de sinterizado, no en el alto horno. Este preprocesamiento ahorra una cantidad significativa de energía dentro del horno, que luego puede usarse para la tarea principal de reducir el óxido de hierro.

Mejora del rendimiento del alto horno

Un alto horno alimentado con una carga de sinter de alta calidad opera de manera más suave y eficiente.

Permeabilidad superior

El sinter está diseñado para ser fuerte y poroso. Esta estructura crea un lecho permeable dentro del horno, permitiendo que los gases reductores calientes fluyan uniformemente a través de toda la pila de materiales.

Este flujo de gas uniforme es esencial para una transferencia de calor eficiente y asegura que las reacciones químicas ocurran consistentemente en todo el horno, evitando la canalización y mejorando la estabilidad general.

Reducibilidad mejorada

La estructura porosa del sinter expone una mayor superficie de óxido de hierro a los gases reductores (principalmente monóxido de carbono). Esta propiedad, conocida como reducibilidad, significa que los óxidos de hierro se convierten en hierro metálico más rápido y de forma más completa.

Una mejor reducibilidad permite que el horno opere con mayor intensidad y eficiencia.

Mayor productividad y menor tasa de coque

Los efectos combinados de una excelente permeabilidad y alta reducibilidad conducen directamente a importantes mejoras en el rendimiento. El horno puede procesar material más rápidamente, aumentando la productividad (toneladas de arrabio por día).

Simultáneamente, la eficiencia térmica y química mejorada significa que se requiere menos combustible para producir cada tonelada de hierro. Esto resulta en una reducción significativa en la tasa de coque, que a menudo es el costo operativo más grande para un alto horno.

Mejora de la calidad del producto final

La calidad del material que entra al horno dicta directamente la calidad del producto que sale.

Composición química consistente

El proceso de sinterizado implica una extensa mezcla y un proporcionamiento controlado de varias materias primas. Esto produce una alimentación de horno con una composición química altamente consistente y predecible.

Esta consistencia elimina la variabilidad inherente al uso de minerales crudos, lo que brinda a los operadores un control mucho más estricto sobre el proceso del alto horno.

Eliminación parcial de impurezas

Las altas temperaturas del proceso de sinterizado (alrededor de 1300-1400°C) ayudan a eliminar algunas impurezas volátiles, como el azufre, de las materias primas.

Este paso de pre-limpieza resulta en un material de alimentación más limpio, lo que a su vez reduce la carga de impurezas en el arrabio final.

Calidad predecible del arrabio

Cuando el alto horno se alimenta con un material consistente, limpio y altamente reducible, la producción se vuelve igualmente predecible. Esto conduce a una calidad y consistencia mejoradas del arrabio, lo que simplifica y reduce los costos en los pasos posteriores de la fabricación de acero.

Comprendiendo las compensaciones

Aunque altamente ventajosa, la decisión de usar sinter no está exenta de su propio conjunto de complejidades y costos.

Inversión de capital significativa

Una planta de sinterizado es una pieza masiva de equipo industrial. El gasto de capital para construir una es sustancial, y requiere una gran superficie de terreno e infraestructura de apoyo.

Consideraciones ambientales

El proceso de sinterizado en sí genera emisiones al aire, incluidos óxidos de azufre (SOx), óxidos de nitrógeno (NOx) y polvo de partículas. Las plantas de sinterizado modernas requieren sistemas extensos y costosos de limpieza de gases y control de la contaminación para cumplir con las regulaciones ambientales.

Consumo de energía

Si bien el sinter ahorra una enorme cantidad de energía dentro del alto horno, el proceso de sinterizado en sí es intensivo en energía, requiriendo combustible (típicamente finos de coque) para generar el calor necesario para la aglomeración. Esto representa un cambio estratégico del consumo de energía del horno a la planta de sinterizado.

Tomando la decisión correcta para su objetivo

El uso de sinter es una decisión estratégica basada en la optimización de toda la cadena de valor de la siderurgia.

- Si su enfoque principal es la reducción de costos: El sinter es esencial para usar finos de mineral de hierro de bajo costo y residuos metalúrgicos, al mismo tiempo que reduce drásticamente la tasa de coque.

- Si su enfoque principal es la productividad y el rendimiento: La permeabilidad y reducibilidad superiores del sinter se traducen directamente en una mayor tasa de producción del alto horno.

- Si su enfoque principal es la calidad del arrabio: El sinter proporciona una alimentación de horno químicamente uniforme y más limpia, lo que lleva a un arrabio más predecible y de mayor calidad para la planta de acero.

En última instancia, la integración del sinter en las operaciones del alto horno es una estrategia clave para transformar materiales de menor calidad en una entrada de alto rendimiento que maximiza la eficiencia general de la planta.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Optimización de la materia prima | Utiliza finos de mineral de hierro y residuos industriales, reduciendo costos. |

| Rendimiento mejorado del horno | Mejora la permeabilidad y la reducibilidad, aumentando la productividad. |

| Menores costos operativos | Reduce significativamente la tasa de coque, el mayor gasto operativo. |

| Calidad mejorada del producto | Proporciona una composición química consistente y arrabio más limpio. |

¿Listo para optimizar la eficiencia de su procesamiento térmico? Así como el sinter revoluciona las operaciones del alto horno, las soluciones avanzadas de hornos de alta temperatura de KINTEK pueden transformar las capacidades de su laboratorio. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados superiores, reducir costos y aumentar la productividad. ¡Contacte a KINTEL hoy mismo para discutir cómo nuestros hornos pueden diseñarse para su éxito!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería