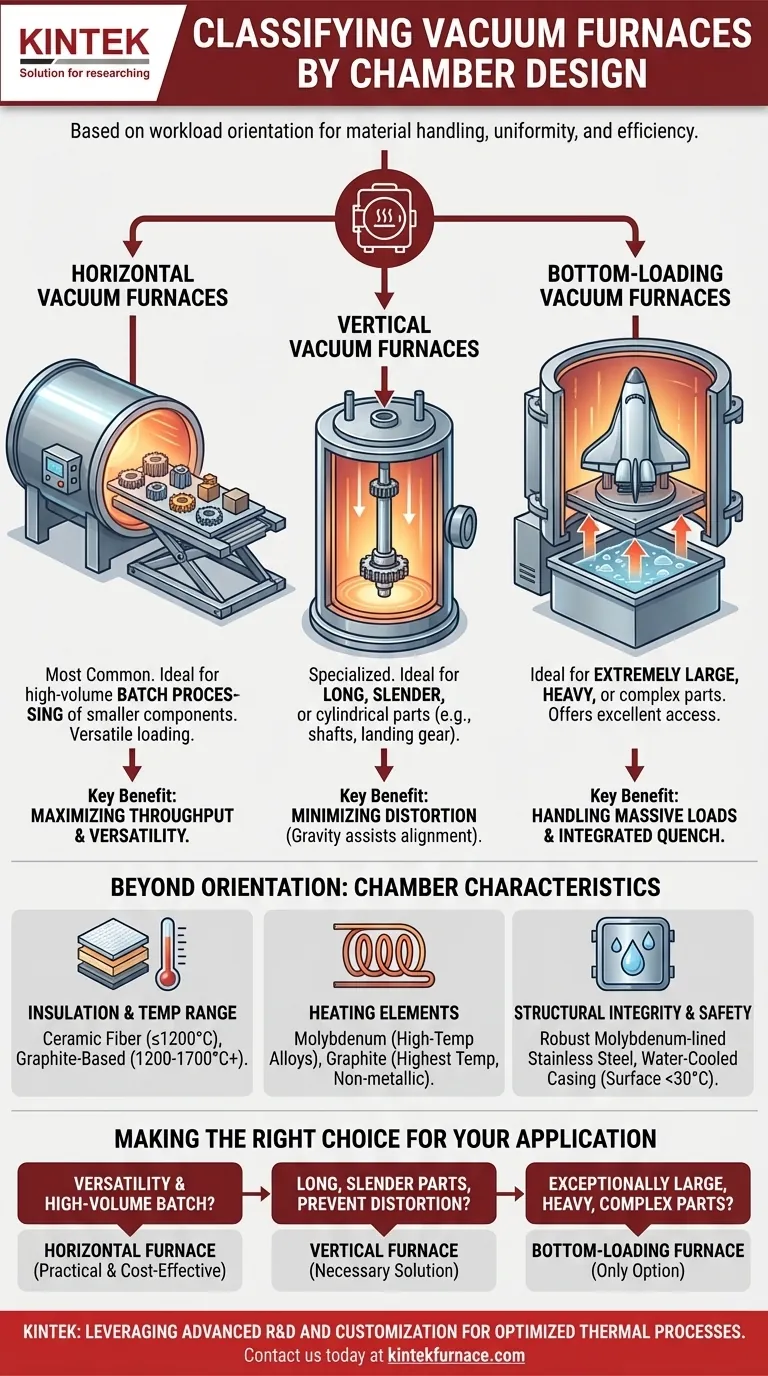

En esencia, un horno de vacío se clasifica por cómo se orienta y carga el material, o "carga de trabajo", en su cámara. Los tres diseños principales son horizontal, vertical y de carga inferior, cada uno adaptado a diferentes geometrías de piezas, tamaños y requisitos de procesamiento.

La elección entre un horno horizontal, vertical o de carga inferior no es una cuestión de preferencia, sino una decisión crítica de ingeniería. Impacta directamente en la manipulación del material, la uniformidad del procesamiento, el riesgo de distorsión de las piezas y la eficiencia operativa general.

Los Tres Diseños Principales de Cámara

La diferencia fundamental entre los tipos de horno es su orientación de carga. Esta única elección de diseño tiene consecuencias significativas para todo el proceso de tratamiento térmico.

Hornos de Vacío Horizontales

Los hornos horizontales son el diseño más común, donde la carga de trabajo se introduce en la cámara en un plano horizontal. La carga se realiza a menudo manualmente o con un dispositivo de carga dedicado para piezas más pesadas.

Esta configuración es muy versátil y adecuada para procesar una amplia variedad de piezas, especialmente en operaciones por lotes donde se tratan simultáneamente muchos componentes más pequeños.

Hornos de Vacío Verticales

En un horno vertical, la carga de trabajo se introduce en un eje vertical, ya sea colgada desde la parte superior o soportada desde la parte inferior. Este diseño está especializado para geometrías de piezas específicas.

Su principal ventaja es minimizar la distorsión y el pandeo en piezas largas, delgadas o cilíndricas (como ejes o trenes de aterrizaje) durante el ciclo de calentamiento a alta temperatura. La gravedad trabaja con la orientación de la pieza, no en su contra.

Hornos de Vacío de Carga Inferior

Un horno de carga inferior es un tipo de horno vertical donde se baja la base de la cámara, se coloca una carga de trabajo sobre ella y luego todo el conjunto se eleva hacia el cuerpo del horno.

Este diseño es ideal para procesar componentes extremadamente grandes, pesados o de formas complejas, como estructuras aeroespaciales o matrices grandes. Ofrece un excelente acceso para la carga y a menudo se integra con un tanque de enfriamiento rápido directamente debajo para una refrigeración rápida y uniforme.

Más Allá de la Orientación: Otras Características Clave de la Cámara

Si bien la orientación es la clasificación principal, la construcción interna de la cámara es igualmente crítica para su función.

Aislamiento y Rango de Temperatura

El aislamiento de la cámara dicta su temperatura máxima de funcionamiento y su eficiencia energética. La fibra cerámica es común para temperaturas más bajas (hasta 1200°C), mientras que el aislamiento a base de grafito se requiere para aplicaciones de temperatura media (1200-1600°C) y alta (superior a 1700°C).

Selección del Elemento Calefactor

Los hornos son casi exclusivamente calentados eléctricamente. La elección del material del elemento calefactor depende de la temperatura requerida y la atmósfera de operación.

Los elementos suelen estar hechos de aleaciones metálicas de alta temperatura como el molibdeno o materiales no metálicos como el grafito. El grafito se prefiere para las temperaturas más altas, pero puede no ser adecuado para todos los procesos.

Integridad Estructural y Seguridad

Para soportar la inmensa diferencia de presión y el calor interno elevado, las cámaras se construyen con estructuras robustas, a menudo utilizando acero inoxidable revestido de molibdeno. La carcasa exterior suele estar refrigerada por agua para mantener la temperatura superficial segura para los operarios, generalmente por debajo de 30°C.

Comprender las Compensaciones

Elegir un diseño de horno requiere equilibrar las necesidades de la pieza, el proceso y la operación.

Geometría de la Pieza frente al Riesgo de Distorsión

Para las piezas propensas a doblarse o pandearse a altas temperaturas, un horno vertical ofrece una clara ventaja sobre un diseño horizontal. La fuerza de la gravedad se alinea con el eje más fuerte de la pieza, preservando su geometría.

Rendimiento frente al Tamaño de la Pieza

Los hornos horizontales sobresalen en el procesamiento por lotes de gran volumen de componentes más pequeños, maximizando el rendimiento. Por el contrario, los hornos de carga inferior están construidos para la capacidad, manejando piezas individuales masivas que serían imposibles de cargar de otra manera.

Integración del Proceso

El diseño del horno puede impactar directamente los pasos posteriores del proceso. Los hornos de carga inferior proporcionan la ruta más rápida a un enfriamiento por inmersión, ya que la carga se puede bajar directamente a un tanque posicionado debajo, asegurando una refrigeración rápida y uniforme que es crítica para lograr propiedades específicas del material.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su objetivo principal.

- Si su enfoque principal es la versatilidad y el procesamiento por lotes de gran volumen: Un horno horizontal es la opción más práctica y rentable.

- Si su enfoque principal es procesar piezas largas y delgadas mientras se previene la distorsión: Un horno vertical es la solución necesaria.

- Si su enfoque principal es tratar componentes excepcionalmente grandes, pesados o complejos: Un horno de carga inferior es el único diseño que satisface estas demandas.

En última instancia, alinear el diseño físico del horno con los requisitos específicos de su material y objetivo de proceso es la clave para un tratamiento térmico exitoso.

Tabla de Resumen:

| Diseño de Cámara | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Horizontal | Versátil, procesamiento por lotes, carga manual o con cargador | Componentes pequeños de gran volumen, tratamiento térmico general |

| Vertical | Minimiza la distorsión, carga en eje vertical | Piezas largas, delgadas o cilíndricas (p. ej., ejes, trenes de aterrizaje) |

| Carga Inferior | Maneja piezas grandes/pesadas, enfriamiento por inmersión integrado, fácil acceso | Estructuras aeroespaciales, matrices grandes, componentes de formas complejas |

¿Tiene dificultades para elegir el horno de vacío adecuado para las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales, ya sea que necesite procesamiento por lotes de gran volumen, tratamiento sin distorsión para piezas delgadas o el manejo de componentes masivos. Permítanos ayudarle a optimizar sus procesos térmicos: contáctenos hoy para una solución personalizada.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento