En la fabricación moderna de alto rendimiento, los sistemas controlados por ordenador son el elemento crítico que transforma un horno de vacío de una simple cámara de calentamiento en una herramienta metalúrgica precisa. Estos sistemas automatizan todo el ciclo de tratamiento térmico, desde la evacuación hasta el temple final, asegurando que cada pieza sea procesada bajo las mismas condiciones exactas en todo momento. Esto garantiza una repetibilidad excepcional, optimiza las propiedades del material y proporciona un nivel de control del proceso que es imposible de lograr manualmente.

La mejora fundamental no es simplemente la automatización por conveniencia; es el cambio a un control de procesos basado en datos. Los sistemas informáticos le permiten definir, ejecutar y verificar el ciclo de tratamiento perfecto, eliminando la variabilidad que conduce a una calidad inconsistente y a fallos del material.

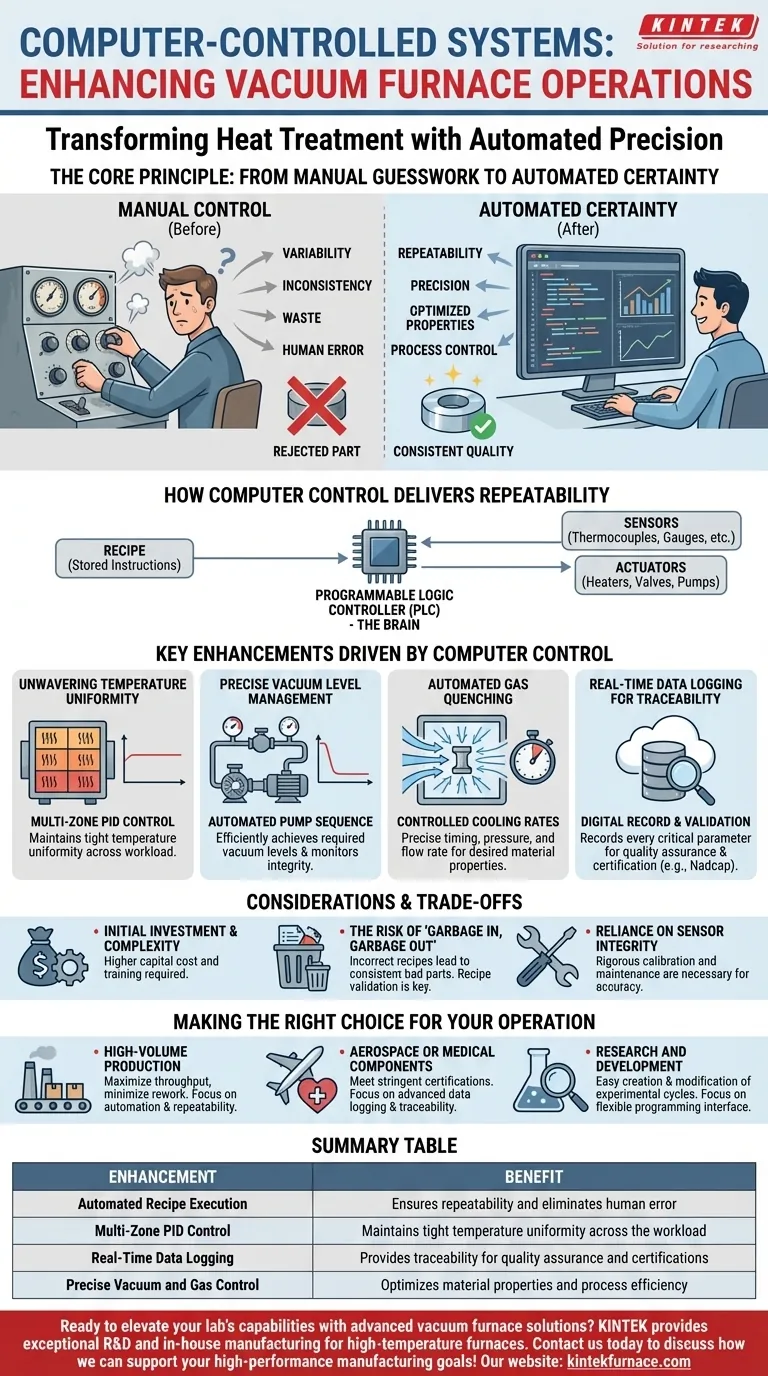

El principio fundamental: de las conjeturas manuales a la certeza automatizada

Antes de la informatización, el funcionamiento del horno dependía en gran medida de la habilidad del operador, los indicadores analógicos y los ajustes manuales. Este enfoque era propenso a errores humanos e inconsistencias inherentes entre lotes.

El problema con el control manual

La operación manual introduce variabilidad en cada paso. Pequeñas diferencias en el tiempo de inyección de gas, las rampas de temperatura o los niveles de vacío por parte de un operador pueden provocar desviaciones significativas en la estructura metalúrgica y las propiedades mecánicas del producto final.

Esta falta de precisión a menudo resulta en una mayor tasa de piezas rechazadas, energía desperdiciada y dificultad para cumplir con los estrictos requisitos de certificación de industrias como la aeroespacial o la de dispositivos médicos.

Cómo el control por ordenador ofrece repetibilidad

Los sistemas informáticos funcionan basándose en recetas preprogramadas. Una receta es un conjunto de instrucciones almacenadas que define cada parámetro del ciclo del horno: velocidades de calentamiento, puntos de ajuste de temperatura, tiempos de remojo, niveles de vacío y presiones de temple con gas.

Una vez validada una receta, el ordenador puede ejecutarla de forma idéntica durante cientos de ciclos. Esto asegura que la primera pieza producida en un lote y la última pieza producida semanas después hayan pasado por el mismo proceso térmico.

El papel del controlador lógico programable (PLC)

El "cerebro" del horno moderno es el Controlador Lógico Programable (PLC) o un ordenador industrial similar. Lee datos de sensores (termopares, manómetros) en tiempo real y realiza ajustes instantáneos en los actuadores (elementos calefactores, válvulas, bombas) para que coincidan perfectamente con la receta preprogramada.

Mejoras clave impulsadas por el control por ordenador

El control por ordenador no es una característica única; es un sistema integrado que mejora todos los aspectos del funcionamiento del horno, lo que lleva a resultados superiores.

Uniformidad de temperatura inquebrantable

Los sistemas avanzados utilizan control PID (Proporcional-Integral-Derivativo) multizona. La cámara de calentamiento del horno se divide en varias zonas, cada una con su propio termopar y control de potencia independiente. El ordenador ajusta constantemente la potencia de cada zona para mantener una uniformidad de temperatura excepcionalmente estricta en toda la carga de trabajo, evitando puntos calientes o fríos.

Gestión precisa del nivel de vacío

El control por ordenador automatiza la compleja secuencia de funcionamiento de las bombas de desbaste, las bombas de difusión y las bombas de retención para alcanzar el nivel de vacío requerido de manera eficiente. También monitoriza las fugas en tiempo real, alertando a los operadores o iniciando un apagado seguro si se compromete la integridad del vacío.

Temple con gas automatizado

La fase de enfriamiento es tan crítica como la fase de calentamiento. El ordenador controla la sincronización precisa, la presión y el caudal del gas de enfriamiento (como nitrógeno o argón) para lograr la velocidad de enfriamiento específica necesaria para fijar las propiedades deseadas del material, como la dureza y la resistencia.

Registro de datos en tiempo real para trazabilidad

Cada parámetro crítico —temperatura, presión, tiempo, flujo de gas— se registra durante todo el ciclo. Esto crea un registro digital detallado para cada lote, lo cual es esencial para la garantía de calidad, la validación de procesos y las certificaciones de la industria (por ejemplo, Nadcap para la industria aeroespacial).

Comprensión de las compensaciones y consideraciones

Si bien los beneficios son significativos, la adopción de sistemas controlados por ordenador requiere una comprensión clara de las responsabilidades asociadas.

Inversión inicial y complejidad

Estos sistemas representan un mayor coste de capital inicial en comparación con hornos manuales más simples. También requieren operadores que estén capacitados no solo en el funcionamiento del horno, sino también en la interacción con la interfaz de control y la comprensión de la lógica de programación.

El riesgo de "basura entra, basura sale"

La precisión del sistema es un arma de doble filo. Una receta programada incorrectamente se ejecutará con una fidelidad perfecta e inquebrantable, produciendo constantemente piezas defectuosas. El desarrollo y la validación de recetas correctas son primordiales.

Dependencia de la integridad del sensor

Todo el sistema depende de datos precisos de sus sensores. Un termopar defectuoso o un manómetro mal calibrado pueden hacer que el controlador tome decisiones incorrectas. Un programa riguroso de calibración y mantenimiento de sensores no es opcional; es una necesidad.

Tomar la decisión correcta para su operación

La decisión de invertir o actualizar a un sistema controlado por ordenador específico debe alinearse directamente con sus objetivos operativos.

- Si su objetivo principal es la producción de gran volumen: El beneficio clave es la automatización y repetibilidad del sistema, que maximizan el rendimiento y minimizan los costosos retrabajos.

- Si su objetivo principal son los componentes aeroespaciales o médicos: La característica más crítica es el registro avanzado de datos y la trazabilidad para cumplir con los estrictos requisitos de certificación y garantía de calidad.

- Si su objetivo principal es la investigación y el desarrollo: Necesita un sistema con una interfaz de programación flexible e intuitiva que permita la fácil creación y modificación de ciclos experimentales de tratamiento térmico.

Al aprovechar el control por ordenador, usted está invirtiendo fundamentalmente en la certeza y la calidad de su producto final.

Tabla resumen:

| Mejora | Beneficio |

|---|---|

| Ejecución de receta automatizada | Garantiza la repetibilidad y elimina el error humano |

| Control PID multizona | Mantiene una estricta uniformidad de temperatura en toda la carga de trabajo |

| Registro de datos en tiempo real | Proporciona trazabilidad para la garantía de calidad y las certificaciones |

| Control preciso de vacío y gas | Optimiza las propiedades del material y la eficiencia del proceso |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura como sistemas de mufla, tubo, rotatorios, de vacío y atmósfera, y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus necesidades experimentales únicas, ofreciendo mayor repetibilidad, eficiencia y calidad. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de fabricación de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior