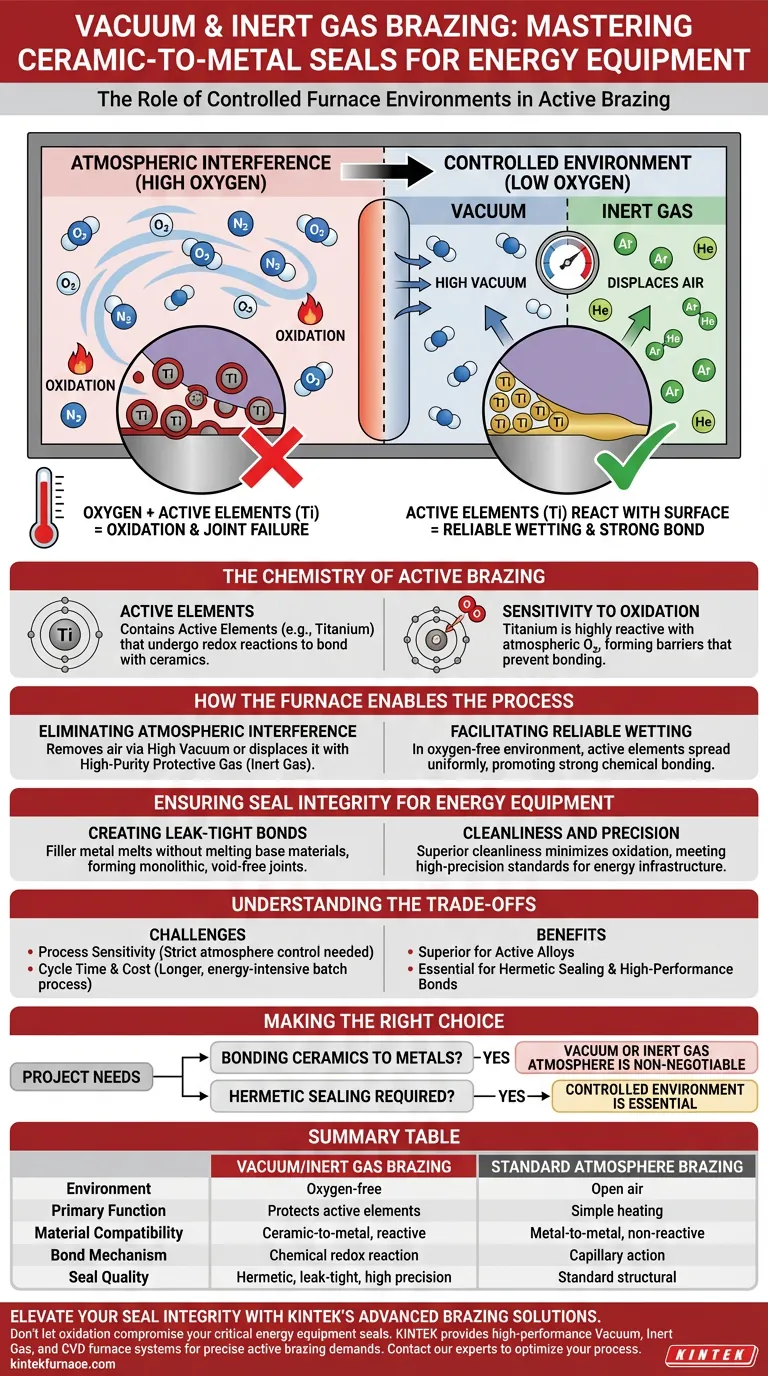

La función principal de un horno de soldadura fuerte al vacío o con gas inerte es crear un entorno estrictamente controlado y con bajo contenido de oxígeno. Al extraer un alto vacío o llenar la cámara con gas protector de alta pureza, el horno evita que el oxígeno atmosférico interfiera con la química altamente reactiva necesaria para unir metales a cerámicas.

Conclusión clave La soldadura fuerte activa se basa en elementos químicos "activos" que atacan eficazmente una superficie cerámica para crear una unión. Debido a que estos elementos reaccionan instantáneamente con el oxígeno del aire, es obligatorio un entorno de horno especializado para garantizar que reaccionen con las superficies de los componentes en lugar de con la atmósfera.

La química de la soldadura fuerte activa

Para comprender el papel del horno, primero debe comprender los requisitos únicos de las aleaciones de soldadura fuerte activas (ABA).

El papel de los elementos activos

La soldadura fuerte estándar se basa en la acción capilar, pero la soldadura fuerte activa utiliza reacciones químicas.

Las ABA contienen elementos "activos", en particular titanio (Ti). Estos elementos están diseñados para sufrir reacciones redox con superficies cerámicas, facilitando una unión donde normalmente no existiría.

La sensibilidad a la oxidación

La fortaleza del titanio es también su debilidad en el procesamiento: es altamente reactivo con el oxígeno atmosférico.

Si hay oxígeno presente en la cámara del horno, el titanio lo absorberá y se oxidará inmediatamente. Esto crea una barrera que impide que la aleación interactúe con los materiales base, lo que lleva a la falla de la unión.

Cómo el horno permite el proceso

El horno actúa como un escudo, preservando el potencial químico de la aleación de soldadura fuerte.

Eliminación de la interferencia atmosférica

El horno elimina el aire hasta un grado extremo.

Al crear un alto vacío, el sistema extrae físicamente las moléculas de oxígeno que de otro modo contaminarían el proceso. Alternativamente, la cámara se puede llenar con un gas protector de alta pureza (gas inerte) para desplazar el aire.

Facilitación de un mojado fiable

Una vez eliminado el oxígeno, los elementos activos están libres para hacer su trabajo.

En este entorno protegido, el titanio puede reaccionar con éxito con la superficie cerámica. Esta reacción promueve el mojado, la capacidad del metal de aportación fundido para extenderse uniformemente sobre la superficie, que es el requisito previo para una unión fuerte.

Garantizar la integridad del sello para equipos de energía

Para los equipos de energía, las consecuencias de una falla en el sello suelen ser graves.

Creación de uniones estancas

Los sellos de los equipos de energía a menudo requieren integridad hermética.

La soldadura fuerte en horno garantiza que el metal de aportación se funda sin fundir los materiales base, creando una unión monolítica y estanca. El entorno controlado minimiza los vacíos y las inclusiones que podrían provocar fugas.

Limpieza y precisión

Los hornos de vacío y gas inerte proporcionan una limpieza superior en comparación con los métodos de aire abierto.

Esto minimiza la oxidación en la pieza terminada, asegurando que el ensamblaje final cumpla con los estándares de alta precisión requeridos para la infraestructura energética sofisticada.

Comprensión de las compensaciones

Si bien la soldadura fuerte al vacío o con gas inerte es superior para aleaciones activas, presenta desafíos operativos específicos.

Sensibilidad del proceso

El proceso deja poco margen de error en cuanto a la pureza de la atmósfera.

Incluso una fuga menor en el sistema de vacío o contaminantes en el suministro de gas inerte pueden comprometer el titanio, lo que resulta en un lote fallido. Se requiere un mantenimiento estricto de la atmósfera del horno.

Tiempo de ciclo y costo

Estos hornos operan como procesos por lotes con tiempos de ciclo significativos.

Calentar una cámara al vacío y enfriarla requiere más tiempo y energía que la soldadura fuerte atmosférica continua, lo que representa un mayor costo por pieza que solo se justifica por la necesidad de uniones de cerámica a metal de alto rendimiento.

Tomar la decisión correcta para su proyecto

La decisión de utilizar este equipo específico está impulsada por los materiales que está uniendo.

- Si su enfoque principal es unir cerámicas a metales: La atmósfera de vacío o gas inerte es innegociable para evitar que los elementos activos (como el titanio) se oxiden antes de unirse.

- Si su enfoque principal es el sellado hermético: El entorno controlado es esencial para crear uniones libres de vacíos y estancas requeridas para aplicaciones de energía.

En última instancia, el horno no es solo una fuente de calor; es un recipiente de reacción química que hace que la soldadura fuerte activa sea físicamente posible.

Tabla resumen:

| Característica | Soldadura fuerte al vacío/gas inerte | Soldadura fuerte en atmósfera estándar |

|---|---|---|

| Entorno | Sin oxígeno (alto vacío o gas inerte) | Aire abierto o atmósfera estándar |

| Función principal | Protege los elementos activos (Ti) de la oxidación | Calentamiento simple de metales de aportación |

| Compatibilidad de materiales | Cerámica a metal, aleaciones reactivas | Metal a metal, aleaciones no reactivas |

| Mecanismo de unión | Reacción química redox (mojado) | Acción capilar |

| Calidad del sello | Hermético, estanco, alta precisión | Unión estructural estándar |

Mejore la integridad de su sello con las soluciones avanzadas de soldadura fuerte de KINTEK

No permita que la oxidación comprometa los sellos de sus equipos críticos de energía. En KINTEK, nos especializamos en proporcionar sistemas de hornos de vacío, gas inerte y CVD de alto rendimiento diseñados para las demandas precisas de la soldadura fuerte activa. Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos personalizables de alta temperatura garantizan el mojado fiable y la unión hermética requeridos para sus aplicaciones únicas de cerámica a metal.

¿Listo para optimizar su proceso de soldadura fuerte? Póngase en contacto con nuestros expertos en ingeniería hoy mismo para descubrir cómo los equipos de precisión de KINTEK pueden mejorar la eficiencia de su laboratorio y la fiabilidad del producto.

Guía Visual

Referencias

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito de usar un vacío en un horno? Prevenir la oxidación y lograr una pureza superior del material

- ¿Es el vacío por sí solo suficiente para prevenir la oxidación en hornos de vacío? Domine los factores clave para obtener resultados sin óxido

- ¿Qué tipos de temple se pueden realizar en un horno de vacío? Explore el temple con gas a alta presión y con aceite

- ¿Cómo se controla la temperatura en un horno de sinterización al vacío? Domine la precisión para materiales superiores

- ¿Cuáles son las tareas fundamentales de los sistemas de vacío y temperatura en CSS para películas de CZT? Control esencial para un alto rendimiento

- ¿Cómo garantizan los hornos de vacío resultados de tratamiento térmico precisos? Control Maestro para Propiedades Superiores del Material

- ¿Cuáles son las características clave de un horno de vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Cuál es la diferencia entre un horno mufla y un horno de vacío? Elija el calor adecuado para su proceso