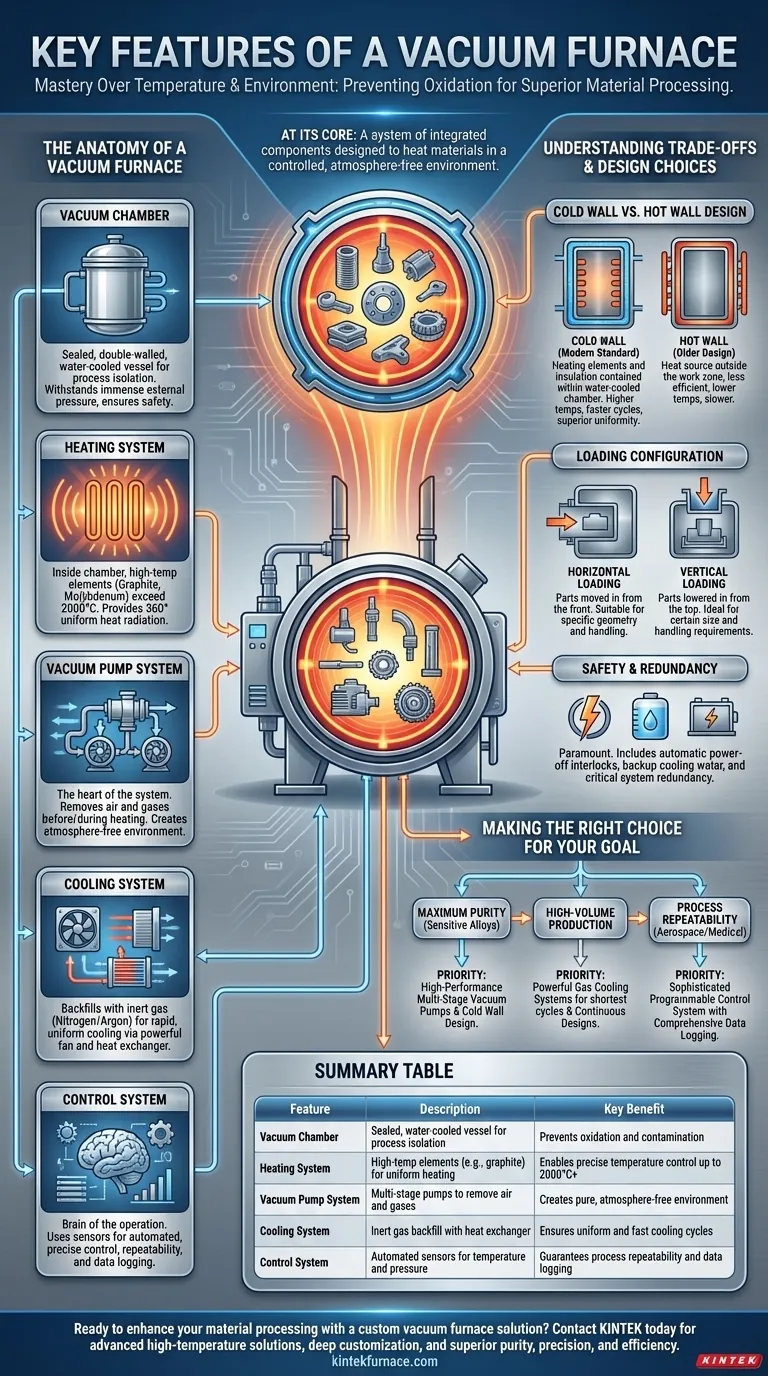

En esencia, un horno de vacío es un sistema de componentes integrados diseñado para calentar materiales en un ambiente controlado y sin atmósfera. Las características clave son la cámara de vacío que contiene el proceso, un sistema de calefacción de alta temperatura, un sistema de bomba de vacío de etapas múltiples para eliminar el aire, un sistema de enfriamiento rápido y un sistema de control preciso para gestionar todo el ciclo. Estos elementos trabajan en concierto para prevenir la oxidación y la contaminación, permitiendo un procesamiento superior de los materiales.

Un horno de vacío no es solo una herramienta para aplicar calor; es un instrumento para crear un ambiente excepcionalmente puro. La característica definitoria es el vacío en sí, que permite procesos metalúrgicos imposibles de lograr en presencia de aire.

La anatomía de un horno de vacío

La comprensión de un horno de vacío comienza con sus cinco sistemas críticos. Cada uno está diseñado para ofrecer fiabilidad y precisión en condiciones extremas.

La cámara de vacío

La cámara de vacío es el recipiente sellado donde tiene lugar todo el proceso. Típicamente es una estructura de doble pared, refrigerada por agua y construida con acero de alta resistencia.

Esta construcción robusta asegura que la cámara pueda soportar la inmensa presión atmosférica externa cuando se crea un vacío profundo en su interior, mientras que la camisa de agua mantiene las paredes exteriores frías y seguras.

El sistema de calefacción

Ubicado dentro de la cámara, el sistema de calefacción está diseñado para altas temperaturas y uniformidad térmica. Los elementos calefactores se fabrican comúnmente con materiales como grafito, molibdeno o tungsteno, elegidos por su capacidad para operar a temperaturas que a menudo superan los 2000°C.

Estos elementos suelen estar dispuestos para proporcionar una radiación de calor de 360 grados, asegurando que la carga de trabajo se caliente uniformemente por todos los lados y eliminando los puntos calientes. Se utiliza fieltro de carbono de alta calidad y papel de grafito flexible como aislamiento para retener el calor y mejorar la eficiencia energética.

El sistema de bomba de vacío

Este es el corazón de la capacidad única del horno. El sistema de bomba de vacío elimina el aire y otros gases de la cámara antes y durante el proceso de calentamiento.

Típicamente consta de múltiples bombas que trabajan en etapas para lograr el nivel de vacío deseado, eliminando eficazmente el oxígeno y otros gases reactivos que de otro modo contaminarían u oxidarían el material a altas temperaturas.

El sistema de enfriamiento

Después del ciclo de calentamiento, los materiales a menudo necesitan ser enfriados rápida y uniformemente. El sistema de enfriamiento logra esto rellenando la cámara con un gas inerte de alta pureza, como nitrógeno o argón.

Un potente ventilador circula este gas a través de la zona caliente y sobre un intercambiador de calor refrigerado por agua, eliminando rápida y controlablemente el calor de la carga de trabajo.

El sistema de control

El sistema de control es el cerebro de la operación, integrando todos los demás componentes. Utiliza sensores precisos de temperatura y presión para automatizar todo el ciclo de calentamiento y enfriamiento.

Esto asegura una repetibilidad extrema del proceso, ejecuta recetas complejas con múltiples pasos y registra todos los datos para el aseguramiento de la calidad y la certificación.

Comprendiendo las ventajas y desventajas y las decisiones de diseño

No todos los hornos de vacío son iguales. Las decisiones clave de diseño alteran fundamentalmente el rendimiento, las capacidades y la idoneidad del horno para una tarea determinada.

Diseño de pared fría vs. pared caliente

Esta es la distinción de diseño más significativa. Los hornos modernos de alto rendimiento son casi exclusivamente diseños de pared fría.

En un horno de pared fría, los elementos calefactores y el aislamiento están contenidos dentro de la cámara de vacío refrigerada por agua. Esto aísla el calor a la "zona caliente", lo que permite temperaturas de funcionamiento mucho más altas, ciclos de calentamiento y enfriamiento más rápidos, y una uniformidad de temperatura superior.

Configuración de carga

Los hornos pueden diseñarse para carga horizontal, donde las piezas se introducen por la parte delantera, o carga vertical, donde las piezas se bajan desde la parte superior. La elección depende totalmente de la geometría, el tamaño y los requisitos de manipulación de las piezas que se van a procesar.

Seguridad y redundancia

Debido a las temperaturas y presiones extremas involucradas, la seguridad es primordial. Características como los enclavamientos automáticos de apagado en la puerta del horno son estándar.

Además, los sistemas de soporte críticos a menudo tienen redundancia incorporada. Por ejemplo, se puede usar un tanque de agua a gran altitud para proporcionar agua de enfriamiento de emergencia por gravedad en caso de un corte de energía o falla de la bomba, evitando daños catastróficos a los sellos y al cuerpo del horno.

Tomar la decisión correcta para su objetivo

Seleccionar un horno de vacío requiere que sus características se ajusten a su objetivo metalúrgico específico.

- Si su enfoque principal es la máxima pureza para aleaciones sensibles: Priorice un horno con un sistema de bomba de vacío de etapas múltiples de alto rendimiento y un diseño de pared fría probado.

- Si su enfoque principal es la producción de gran volumen: Evalúe hornos con potentes sistemas de enfriamiento por gas para los tiempos de ciclo más cortos posibles y considere diseños de hornos continuos.

- Si su enfoque principal es la repetibilidad del proceso para piezas aeroespaciales o médicas: Necesita un sistema de control sofisticado y programable con capacidades integrales de registro y reporte de datos.

En última instancia, un horno de vacío transforma los materiales controlando con precisión las dos variables más fundamentales: la temperatura y el entorno.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Cámara de vacío | Recipiente sellado y refrigerado por agua para el aislamiento del proceso | Previene la oxidación y la contaminación |

| Sistema de calefacción | Elementos de alta temperatura (ej., grafito, molibdeno) para calentamiento uniforme | Permite un control preciso de la temperatura hasta 2000°C+ |

| Sistema de bomba de vacío | Bombas multietapa para eliminar aire y gases | Crea un ambiente puro y libre de atmósfera |

| Sistema de enfriamiento | Relleno de gas inerte con intercambiador de calor para enfriamiento rápido | Garantiza ciclos de enfriamiento uniformes y rápidos |

| Sistema de control | Sensores automatizados para la gestión de temperatura y presión | Garantiza la repetibilidad del proceso y el registro de datos |

¿Listo para mejorar su procesamiento de materiales con una solución de horno de vacío personalizada? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera, Sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para una pureza, precisión y eficiencia superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos en aplicaciones aeroespaciales, médicas o de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima