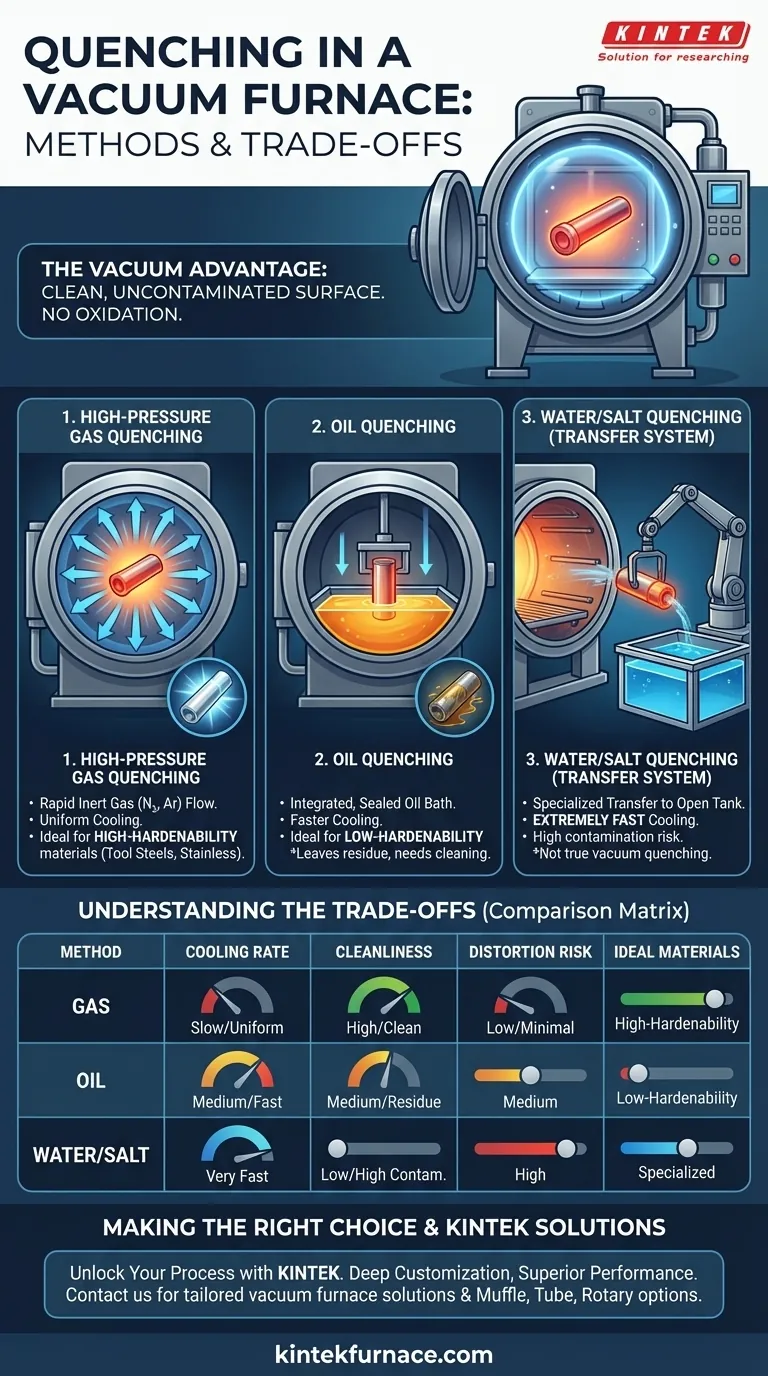

En esencia, un horno de vacío puede realizar varios tipos de temple, principalmente temple con gas inerte a alta presión y temple con aceite. Aunque menos comunes, algunos sistemas especializados también integran capacidades de temple con agua o sal, moviendo la carga de trabajo de la cámara de calentamiento al vacío a un tanque de temple líquido adyacente.

La elección de un método de temple en un horno de vacío es una decisión crítica que equilibra la necesidad de una velocidad de enfriamiento específica con el beneficio principal del procesamiento al vacío: lograr un acabado superficial prístino y sin contaminar. El método correcto depende completamente de las propiedades del material y de las características finales deseadas.

El propósito del ambiente de vacío

Antes de examinar el temple, es crucial comprender por qué las piezas se calientan en vacío en primer lugar. El objetivo es crear una atmósfera excepcionalmente limpia y controlada.

¿Por qué calentar al vacío?

Calentar metal a altas temperaturas en presencia de oxígeno provoca oxidación y formación de escamas. El vacío elimina los gases reactivos, evitando estas reacciones superficiales.

Esto da como resultado piezas brillantes y limpias que a menudo no requieren limpieza posterior. También previene la descarburación, que es la pérdida de carbono de la superficie de un acero que puede reducir la dureza y la resistencia al desgaste.

El desafío del temple

El desafío es enfriar la pieza lo suficientemente rápido como para lograr la dureza deseada (el "temple") sin reintroducir contaminantes o comprometer la superficie limpia creada en el vacío.

Un desglose de los métodos de temple al vacío

El método de temple debe ser lo suficientemente rápido para fijar la estructura metalúrgica deseada, pero lo suficientemente controlado para mantener los beneficios del proceso de vacío.

Temple con gas a alta presión

Este es el método de temple más común y "nativo" para un horno de vacío moderno. Después del calentamiento, la cámara se vuelve a llenar rápidamente con un gas inerte a alta presión y alto caudal, típicamente nitrógeno o argón.

Los ventiladores circulan este gas a alta velocidad para enfriar la pieza de manera uniforme. Este método es ideal para materiales con alta templabilidad, como aceros para herramientas, aceros de alta velocidad y muchas aleaciones de acero inoxidable y titanio.

Temple con aceite

Para aceros con menor templabilidad, el temple con gas puede no ser lo suficientemente rápido para lograr la dureza completa. Estas aplicaciones requieren un horno de temple al vacío con aceite.

Estos hornos tienen un baño de aceite sellado integrado ubicado en una cámara debajo o adyacente a la zona de calentamiento. Después del calentamiento, la carga de trabajo se baja mecánicamente al aceite para enfriarse rápidamente. Este es un proceso sellado, lo que garantiza que la integridad del vacío de la cámara de calentamiento no se vea comprometida.

Temple con agua y nitrato (sal)

El agua y la sal fundida proporcionan velocidades de enfriamiento aún más rápidas que el aceite, pero son altamente reactivas y volátiles. Introducirlos directamente en una cámara de vacío caliente arruinaría instantáneamente el vacío y contaminaría el equipo.

Por lo tanto, el "temple al vacío con agua" verdadero no existe. En su lugar, un sistema calentaría la pieza al vacío, la transferiría bajo una atmósfera protectora a un tanque de temple separado y abierto, y luego la sumergiría. Este es un proceso de múltiples pasos que se utiliza solo para aplicaciones especializadas donde las velocidades de enfriamiento extremadamente altas no son negociables.

Comprendiendo las compensaciones: gas vs. líquido

Elegir entre el temple con gas y con líquido implica una serie de compensaciones de ingeniería críticas.

Velocidad de enfriamiento vs. templabilidad

La templabilidad de un material dicta cuán lentamente puede enfriarse sin dejar de alcanzar la dureza total.

Las aleaciones de alta templabilidad (como el acero para herramientas A2) pueden templarse eficazmente con gas. Las aleaciones de menor templabilidad (como el acero 1045) requieren el enfriamiento más rápido de un líquido como el aceite o el agua.

Limpieza de la pieza

El temple con gas es el método más limpio. No deja residuos y las piezas salen del horno brillantes y listas para usar.

El temple con aceite, aunque se realiza en un sistema sellado, dejará un residuo de aceite en la pieza que requiere un proceso posterior de lavado o revenido para eliminarlo.

Riesgo de distorsión y agrietamiento

El gas a alta presión proporciona el enfriamiento más uniforme, lo que reduce significativamente el estrés térmico y el riesgo de distorsión o agrietamiento de la pieza.

Los temples líquidos son más agresivos y pueden crear mayores gradientes de temperatura en la pieza, aumentando las tensiones internas y el potencial de distorsión.

Tomar la decisión correcta para su aplicación

Seleccionar el método de temple correcto es esencial para cumplir con las especificaciones de diseño de su componente.

- Si su enfoque principal es la máxima limpieza y mínima distorsión: El temple con gas a alta presión es la opción superior, especialmente para aceros para herramientas que endurecen al aire y geometrías complejas.

- Si su enfoque principal es lograr la dureza especificada en aceros de baja a media aleación: El temple con aceite a menudo es necesario para proporcionar la velocidad de enfriamiento más rápida que estos materiales requieren para transformarse correctamente.

- Si su enfoque principal es el endurecimiento rentable de aceros al carbono simples: El procesamiento al vacío puede ser excesivo, y un horno de atmósfera tradicional con un tanque de temple abierto con agua o salmuera es probablemente más adecuado.

En última instancia, hacer coincidir el método de temple con las necesidades de transformación específicas del material es la clave para un tratamiento térmico exitoso.

Tabla resumen:

| Método de temple | Características clave | Materiales ideales |

|---|---|---|

| Temple con gas a alta presión | Enfriamiento limpio y uniforme, mínima distorsión | Aceros para herramientas, aceros de alta velocidad, aleaciones de acero inoxidable y titanio |

| Temple con aceite | Enfriamiento más rápido, requiere eliminación de residuos | Aceros de baja templabilidad |

| Temple con agua/sal | Enfriamiento muy rápido, sistemas de transferencia especializados | Materiales que necesitan velocidades de enfriamiento extremas |

¡Desbloquee todo el potencial de sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento, limpieza y eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus aplicaciones de temple y alcanzar sus objetivos materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo