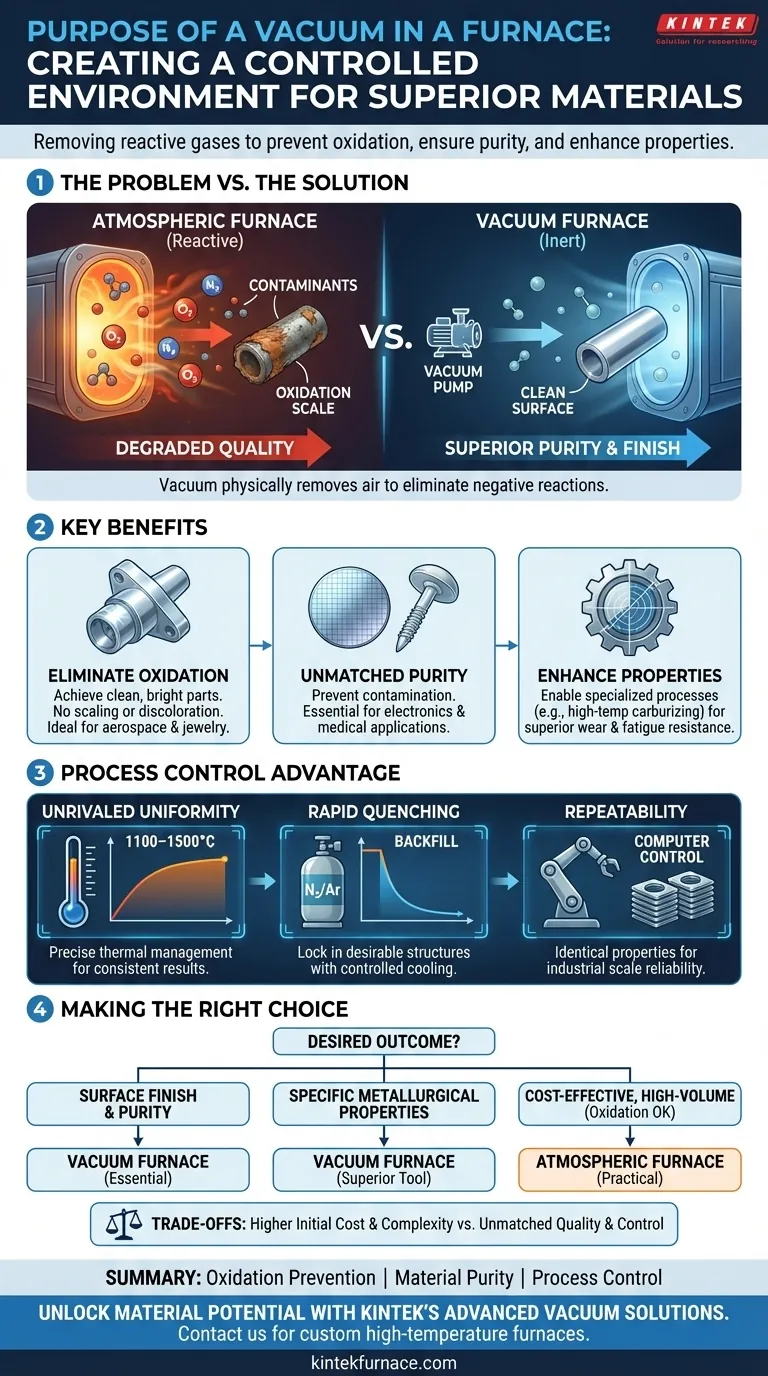

En esencia, el propósito de usar un vacío en un horno es eliminar los gases reactivos que se encuentran en el aire, principalmente oxígeno y nitrógeno. Al crear un ambiente de baja presión, el horno protege los materiales calentados de la oxidación y otras reacciones químicas no deseadas que degradan su calidad y rendimiento.

El papel fundamental de un vacío es transformar el horno de un simple calentador a un entorno altamente controlado. Esto no se trata solo de prevenir daños como el óxido; se trata de permitir la creación de materiales con pureza superior, propiedades específicas y una consistencia inigualable.

El Problema: La Atmósfera como Contaminante

Por qué el Aire Normal es Nocivo a Altas Temperaturas

Cuando los metales se calientan en una atmósfera normal, el oxígeno presente reacciona con su superficie. Este proceso, conocido como oxidación, crea una capa de incrustaciones o decoloración que debe limpiarse más tarde, lo que supone una pérdida de material y tiempo.

Otros gases en el aire también pueden causar problemas. Por ejemplo, pueden provocar la contaminación del producto, alterando su composición química y comprometiendo sus propiedades finales.

La Solución al Vacío: Creando un Entorno Inerte

Un horno de vacío resuelve esto eliminando físicamente el aire antes de que comience el proceso de calentamiento. Al bombear la atmósfera fuera de la cámara sellada, el potencial de estas reacciones negativas se elimina virtualmente.

Esto crea un ambiente inerte y extremadamente limpio donde el proceso de tratamiento térmico puede ejecutarse sin ninguna influencia no deseada de los gases atmosféricos.

Beneficios Clave de un Entorno de Vacío

Eliminación de la Oxidación para un Acabado Superficial Superior

El beneficio más inmediato es una pieza limpia y brillante directamente del horno. Dado que no hay oxígeno que cause incrustaciones, las piezas conservan su brillo metálico original.

Esto es crítico en industrias como la aeroespacial y la fabricación de joyas, donde la integridad y el aspecto de la superficie son primordiales, y los pasos de posprocesamiento como la limpieza química o el chorreado con arena son indeseables.

Logrando una Pureza de Material Inigualable

Al eliminar la atmósfera, se evita que gases como el oxígeno y el carbono contaminen el material. Esto permite la producción de metales y aleaciones extremadamente puros.

Este nivel de pureza es esencial para aplicaciones de alto rendimiento en electrónica, implantes médicos e investigación avanzada de la ciencia de los materiales.

Mejora de las Propiedades Específicas del Material

Un vacío permite procesos especializados que ajustan las características de un material. Por ejemplo, la carburización a alta temperatura se puede realizar de forma más rápida y eficaz.

Sin oxígeno, no hay oxidación interna en la capa carburizada, lo que resulta en una vida útil de fatiga y resistencia al desgaste superiores, propiedades imposibles de lograr en un horno convencional.

Más allá de la Pureza: La Ventaja del Control de Procesos

Uniformidad de Temperatura Inigualable

Los hornos de vacío están diseñados para una gestión térmica excepcional, a menudo proporcionando temperaturas uniformes en rangos de 1100–1500°C (2000–2800°F).

El aislamiento avanzado y los sistemas de control minimizan la pérdida de calor, asegurando que toda la pieza reciba exactamente el mismo tratamiento térmico. Esta precisión es clave para lograr resultados consistentes.

Capacidades de Enfriamiento Rápido (Templado)

Muchos hornos de vacío permiten un enfriamiento rápido rellenando la cámara con un gas inerte como nitrógeno o argón. Este proceso de temple fija la estructura metalúrgica deseable creada durante el calentamiento.

Esta capacidad de controlar tanto los ciclos de calentamiento como los de enfriamiento con alta precisión brinda a los ingenieros un enorme control sobre la dureza, la resistencia y la durabilidad finales de un material.

Garantizando la Repetibilidad Metalúrgica

Debido a que todo el proceso —desde el bombeo al vacío hasta el calentamiento y el temple— a menudo está controlado por computadora, los resultados son altamente repetibles.

Para la fabricación industrial, esto significa que cada pieza de un lote, y cada lote a lo largo del tiempo, tendrá propiedades idénticas, lo que garantiza la fiabilidad y la calidad a escala.

Comprendiendo las Ventajas y Desventajas

Mayor Costo Inicial y Complejidad

Los hornos de vacío son más complejos y costosos de construir y mantener que los hornos atmosféricos estándar. Las bombas de vacío, los sellos y los sistemas de control avanzados representan una inversión significativa.

Tiempos de Ciclo más Lentos en Algunos Casos

La necesidad de bombear la cámara hasta un nivel de vacío añade tiempo al inicio de cada ciclo. Para algunas aplicaciones de alto volumen y bajas especificaciones, esto puede ser una desventaja en comparación con un horno atmosférico continuo.

No Siempre Necesario

Para el recocido o el temple simples donde una capa de óxido superficial es aceptable o se elimina fácilmente, el gasto y la complejidad de un horno de vacío pueden no estar justificados. La herramienta debe coincidir con los requisitos del trabajo.

Tomando la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar un horno de vacío depende del resultado deseado para su material.

- Si su enfoque principal es el acabado superficial y la pureza: Un horno de vacío es esencial para prevenir la oxidación y entregar piezas limpias y brillantes directamente del proceso de tratamiento térmico.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas: El control preciso sobre la atmósfera, la temperatura y el temple hace del horno de vacío la herramienta superior para desarrollar materiales avanzados.

- Si su enfoque principal es el tratamiento rentable y de alto volumen: Un horno atmosférico convencional puede ser más práctico, siempre que la oxidación superficial sea aceptable o pueda manejarse después del proceso.

Comprender que un vacío es una herramienta de control le permite seleccionar el proceso adecuado para su objetivo de ingeniería específico.

Tabla Resumen:

| Aspecto Clave | Propósito en Horno de Vacío |

|---|---|

| Prevención de la Oxidación | Elimina el oxígeno para evitar incrustaciones y decoloración de la superficie |

| Pureza del Material | Elimina contaminantes para metales y aleaciones de alta pureza |

| Control de Procesos | Permite un control preciso de la temperatura y el enfriamiento para resultados consistentes |

| Aplicaciones | Ideal para aeroespacial, joyería, electrónica e implantes médicos |

¡Libere todo el potencial de sus materiales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, entregando pureza superior, propiedades mejoradas y consistencia inigualable. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad