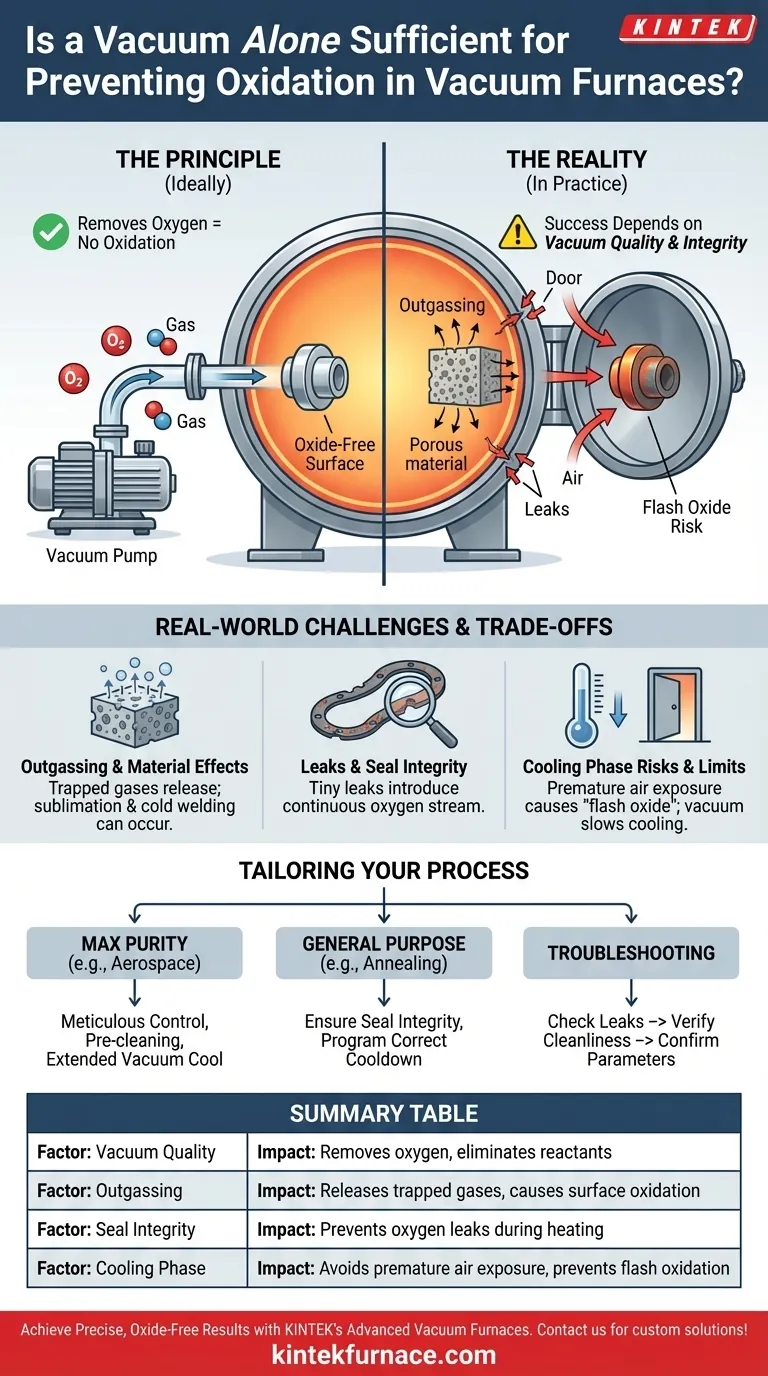

En principio, sí. Un vacío suficientemente alto es el método principal y más eficaz para prevenir la oxidación en un horno. Al eliminar mecánicamente el oxígeno y otros gases reactivos de la cámara de calentamiento, se elimina el reactivo principal necesario para que se produzca el proceso de oxidación.

La cuestión central no es si un vacío puede prevenir la oxidación, sino si la calidad y la integridad de ese vacío pueden mantenerse durante todo el ciclo de calentamiento y enfriamiento. En la práctica, lograr un resultado sin óxido depende menos solo de la bomba de vacío y más de la gestión de fugas, la desgasificación de materiales y la fase de enfriamiento.

El principio fundamental: cómo el vacío previene la oxidación

Eliminación del reactivo

La oxidación es una reacción química entre un material y un agente oxidante, más comúnmente oxígeno. Esta reacción se acelera en gran medida por el calor.

La función principal de un horno de vacío es bombear la gran mayoría del aire, y por lo tanto el oxígeno, fuera de una cámara sellada antes de que comience el proceso de calentamiento. Sin oxígeno presente, la oxidación simplemente no puede ocurrir, independientemente de la temperatura.

Un ambiente limpio y controlado

Este proceso asegura que materiales como los metales puedan calentarse a temperaturas muy altas para procesos como la soldadura fuerte, el recocido o el endurecimiento sin formar capas de óxido indeseables.

El resultado es un acabado superficial limpio y brillante y, en el caso de la soldadura fuerte, una unión fuerte y no contaminada entre los componentes.

Por qué un vacío "perfecto" no es toda la historia

Si bien el vacío es la base del proceso, varios factores del mundo real determinan su éxito final. El simple hecho de "hacer el vacío" no garantiza un resultado sin óxido.

El problema de la desgasificación

Muchos materiales, especialmente los porosos o los de geometrías complejas, atrapan cantidades microscópicas de aire, vapor de agua y otros gases.

Cuando estos materiales se calientan al vacío, estos gases atrapados se liberan en la cámara en un proceso llamado desgasificación. Esto puede reintroducir suficiente oxígeno para causar oxidación superficial, incluso en un horno bien sellado.

Fugas e integridad del sellado

Un horno de vacío es tan bueno como sus sellos. Las juntas, bridas y accesorios pueden degradarse con el tiempo, creando fugas minúsculas.

A altas temperaturas, incluso una fuga muy pequeña puede introducir un flujo continuo de oxígeno, comprometiendo todo el proceso. Por eso, un "verdadero entorno de vacío", como se menciona en las pautas del proceso, se basa en un mantenimiento meticuloso del sistema.

Contaminación durante el enfriamiento

Quizás el riesgo más pasado por alto es la exposición prematura al aire durante el ciclo de enfriamiento. Una pieza de trabajo es más vulnerable a la oxidación cuando está caliente.

Si se rompe el vacío o se abre la puerta del horno mientras el material todavía está por encima de su temperatura crítica de oxidación, se formará instantáneamente una capa de "óxido flash" en la superficie, deshaciendo todo el trabajo del proceso de vacío.

Comprensión de las compensaciones y los desafíos

Confiar en el vacío para el procesamiento de materiales introduce consideraciones únicas que deben gestionarse para obtener un resultado exitoso.

Reacciones específicas del material

En la casi ausencia de moléculas de gas, ciertos materiales pueden comportarse de manera diferente. Algunos elementos pueden comenzar a sublimarse, pasando directamente de sólido a gas a altas temperaturas.

En otros casos, dos superficies metálicas perfectamente limpias pueden fusionarse bajo presión sin fundirse en un fenómeno conocido como soldadura en frío. Esta es una consecuencia directa de las superficies ultralimpias creadas por el vacío.

Los límites de la refrigeración

El vacío es un excelente aislante. Esto es un beneficio para alcanzar altas temperaturas de manera eficiente, pero un desafío significativo para la refrigeración.

La eliminación de calor de la pieza de trabajo puede ser lenta, ya que no hay gas para facilitar la convección. Esto prolonga los tiempos de ciclo y requiere una gestión cuidadosa de la fase de enfriamiento para evitar choques térmicos o la exposición prematura al aire.

Mantenimiento y coste del equipo

Las bombas de alto vacío requieren un mantenimiento significativo para funcionar de manera fiable. Los sellos y las juntas son componentes consumibles que deben inspeccionarse y reemplazarse regularmente.

Lograr y mantener un vacío de alta calidad es un proceso que consume mucha energía y aumenta el coste operativo en comparación con el tratamiento térmico basado en la atmósfera.

Cómo aplicar esto a su proceso

Su enfoque debe adaptarse a la sensibilidad de sus materiales y a la calidad deseada de su producto final.

- Si su enfoque principal es la máxima pureza y resistencia de la unión (por ejemplo, soldadura fuerte aeroespacial): Su éxito depende de un control meticuloso del proceso, incluida la limpieza previa de las piezas para minimizar la desgasificación y el mantenimiento del vacío hasta que las piezas estén muy por debajo de su temperatura de oxidación.

- Si su enfoque principal es el tratamiento térmico de uso general (por ejemplo, recocido): Sus principales preocupaciones son garantizar la integridad de los sellos de su horno y confirmar que su ciclo de enfriamiento está programado correctamente para evitar la oxidación antes de ventilar la cámara.

- Si está solucionando un problema de oxidación: Investigue sistemáticamente las posibles fuentes de contaminación, comenzando con la detección de fugas, luego verificando la limpieza del material y finalmente confirmando los parámetros de su proceso, especialmente la temperatura a la que se rompe el vacío.

En última instancia, lograr un acabado sin óxido se trata de gestionar un sistema completo, no solo de depender de una sola pieza de equipo.

Tabla resumen:

| Factor | Impacto en la prevención de la oxidación |

|---|---|

| Calidad del vacío | Elimina el oxígeno para eliminar los reactivos de oxidación |

| Desgasificación | Libera gases atrapados que pueden causar oxidación superficial |

| Integridad del sellado | Previene fugas que introducen oxígeno durante el calentamiento |

| Fase de enfriamiento | Evita la exposición prematura al aire para prevenir la oxidación flash |

¿Lucha contra la oxidación en sus procesos de alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de vacío adaptadas a diversos laboratorios. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una gran capacidad de personalización para satisfacer sus necesidades experimentales únicas. Logre resultados precisos y sin óxido—contáctenos hoy para saber cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores