En la fabricación de películas delgadas de Telururo de Cadmio y Zinc (CZT) mediante Sublimación a Espacio Cercano (CSS), los sistemas de control de vacío y temperatura funcionan como los impulsores críticos para el transporte de materiales y la cristalización. El sistema de vacío crea el entorno de baja presión necesario para permitir la sublimación, mientras que el sistema de control de temperatura establece un gradiente térmico preciso entre la fuente y el sustrato para forzar el movimiento rápido y la deposición ordenada de moléculas.

Al mantener una diferencia de temperatura estable en vacío, el equipo CSS transforma el material fuente en bruto en películas delgadas densas de grado detector caracterizadas por excelentes capacidades de transporte de huecos.

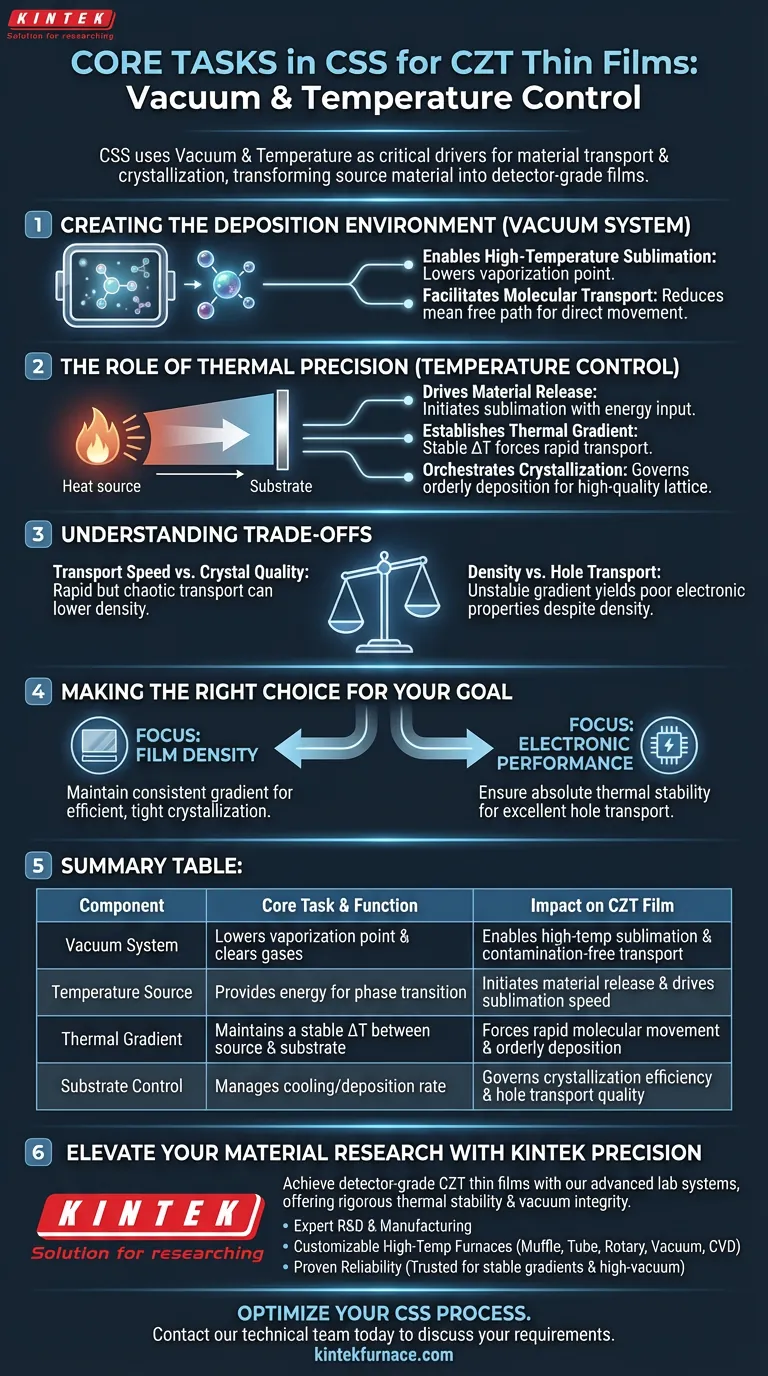

Creación del Entorno de Deposición

El sistema de vacío es el elemento fundamental del proceso CSS. Despeja el escenario para que la física de la sublimación ocurra sin interferencias.

Habilitación de la Sublimación a Alta Temperatura

La tarea principal del entorno de vacío es reducir el punto de vaporización del material. Esto permite que la fuente de CZT sublime —transicione directamente de sólido a vapor— de manera efectiva cuando se somete a altas temperaturas.

Facilitación del Transporte Molecular

Al eliminar los gases atmosféricos, el vacío reduce la distancia libre media necesaria para que las moléculas viajen. Esto asegura que el vapor se mueva directamente desde la fuente al sustrato con una dispersión o contaminación mínimas.

El Papel de la Precisión Térmica

Mientras que el vacío permite el proceso, el sistema de control de temperatura actúa como el motor. Dicta la velocidad, la calidad y la estructura del crecimiento de la película.

Impulso de la Liberación de Material

El sistema debe generar temperaturas suficientemente altas en el material fuente. Esta entrada de energía es lo que inicia el proceso de sublimación, liberando moléculas de CZT en el espacio entre las placas.

Establecimiento del Gradiente Térmico

La tarea más crítica del sistema térmico es mantener una diferencia de temperatura estable entre la fuente y el sustrato. Dado que la fuente y el sustrato se colocan en proximidad extremadamente cercana, este gradiente debe controlarse estrictamente para evitar el equilibrio térmico.

Orquestación de la Cristalización

La diferencia de temperatura impulsa el transporte de vapor hacia el sustrato más frío. La precisión de este control rige la cristalización eficiente del material al llegar, asegurando que los átomos se organicen en una estructura de red de alta calidad.

Comprensión de las Compensaciones

Lograr una calidad de "grado detector" requiere equilibrar la velocidad con la estabilidad. No es suficiente simplemente calentar el material; los parámetros deben ajustarse para resultados específicos.

Velocidad de Transporte vs. Calidad del Cristal

La configuración térmica está diseñada para facilitar el transporte rápido de moléculas. Sin embargo, si el transporte es demasiado caótico debido a temperaturas inestables, la densidad de la película puede verse afectada.

Densidad vs. Transporte de Huecos

El objetivo final es producir películas densas con excelentes capacidades de transporte de huecos. Un sistema que no puede mantener un gradiente estable puede producir películas que parecen físicamente densas pero carecen de las propiedades electrónicas requeridas para la detección de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia del método CSS, debe alinear la configuración de su equipo con los requisitos específicos de su material.

- Si su enfoque principal es la Densidad de la Película: Priorice un sistema de control de temperatura que pueda mantener un gradiente consistente para asegurar una cristalización eficiente y ajustada.

- Si su enfoque principal es el Rendimiento Electrónico: Asegure la estabilidad térmica absoluta, ya que esto influye directamente en las capacidades de transporte de huecos de la película final de grado detector.

El éxito en la fabricación CSS depende de la estabilidad rigurosa del gradiente térmico dentro del entorno de vacío.

Tabla Resumen:

| Componente del Sistema | Tarea y Función Principal | Impacto en la Película de CZT |

|---|---|---|

| Sistema de Vacío | Reduce el punto de vaporización y elimina los gases atmosféricos | Permite la sublimación a alta temperatura y el transporte sin contaminación |

| Fuente de Temperatura | Proporciona energía para la transición de fase | Inicia la liberación de material e impulsa la velocidad de sublimación |

| Gradiente Térmico | Mantiene una ΔT estable entre la fuente y el sustrato | Forza el movimiento molecular rápido y la deposición ordenada |

| Control del Sustrato | Gestiona la tasa de enfriamiento/deposición | Rige la eficiencia de cristalización y la calidad del transporte de huecos |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr películas delgadas de CZT de grado detector requiere la estabilidad térmica absoluta y la integridad del vacío que se encuentran en los avanzados sistemas de laboratorio de KINTEK. Ya sea que se centre en maximizar la densidad de la película o en mejorar las capacidades de transporte de huecos, nuestro equipo proporciona el control riguroso necesario para una Sublimación a Espacio Cercano exitosa.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Soluciones diseñadas con precisión para la deposición de materiales de alto rendimiento.

- Hornos Personalizables de Alta Temperatura: Elija entre sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD adaptados a sus necesidades de investigación únicas.

- Fiabilidad Comprobada: Confiado por laboratorios globales para mantener gradientes térmicos estables y entornos de alto vacío.

¿Listo para optimizar su proceso CSS? Póngase en contacto con nuestro equipo técnico hoy mismo para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es la función del horno de secado al vacío en la preparación de MAPbBr3@SiO2/PVDF? Mejora la estabilidad y densidad del compuesto

- ¿Qué es el recocido al vacío? Logre una pureza y un rendimiento de material superiores

- ¿Por qué es esencial el control preciso de las tasas de flujo de H2 y C2H2 en la cementación por plasma de AISI 316L? Domina la S-Phase

- ¿Cómo se utilizan los hornos de vacío en la preparación de aleaciones especiales? Desbloquee la pureza y el rendimiento

- ¿Cuáles son los requisitos críticos para los materiales de crisol? Garantizar la pureza del metal en la destilación al vacío

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cuáles son los requisitos para la carcasa sellada del horno en un horno de vacío? Asegure un sellado perfecto y durabilidad

- ¿A qué tipos de materiales y procesos se pueden adaptar los hornos de vacío personalizados? Soluciones Versátiles para Metales, Cerámicas y Más