En resumen, los requisitos críticos para los materiales de crisol en un horno de destilación al vacío son la resistencia a altas temperaturas y la inercia química. El material elegido debe soportar el intenso calor del proceso sin degradarse, al mismo tiempo que permanece completamente no reactivo con el metal fundido específico que contiene para evitar la contaminación del producto final.

El desafío principal no es solo encontrar un material que pueda soportar el calor, sino seleccionar uno que sea químicamente compatible con el metal que se está purificando. La elección incorrecta puede contaminar el producto que se intenta refinar.

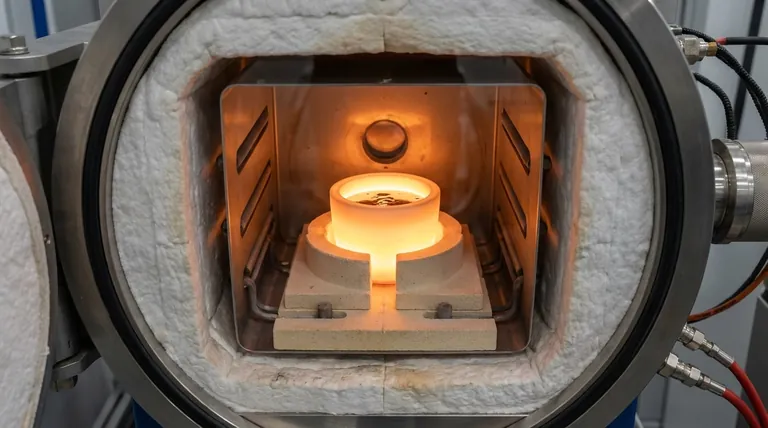

El papel del crisol en la destilación al vacío

Un horno de destilación al vacío refina los metales calentándolos hasta que se vaporizan y luego condensando el vapor de metal puro en otro lugar, dejando las impurezas atrás. El crisol es el recipiente en el corazón de este proceso.

La función principal del crisol

El único propósito del crisol es contener el metal crudo y fundido dentro de la cámara del horno. Actúa como un recipiente limpio y estable que puede soportar las condiciones extremas requeridas para la vaporización.

Por qué el entorno de vacío es importante

Operar al vacío reduce el punto de ebullición de los metales, lo que permite que la destilación ocurra a temperaturas más manejables. Sin embargo, este entorno también significa que cualquier reacción entre el crisol y el metal fundido puede proceder sin la interferencia de los gases atmosféricos, lo que hace que la compatibilidad del material sea aún más crítica.

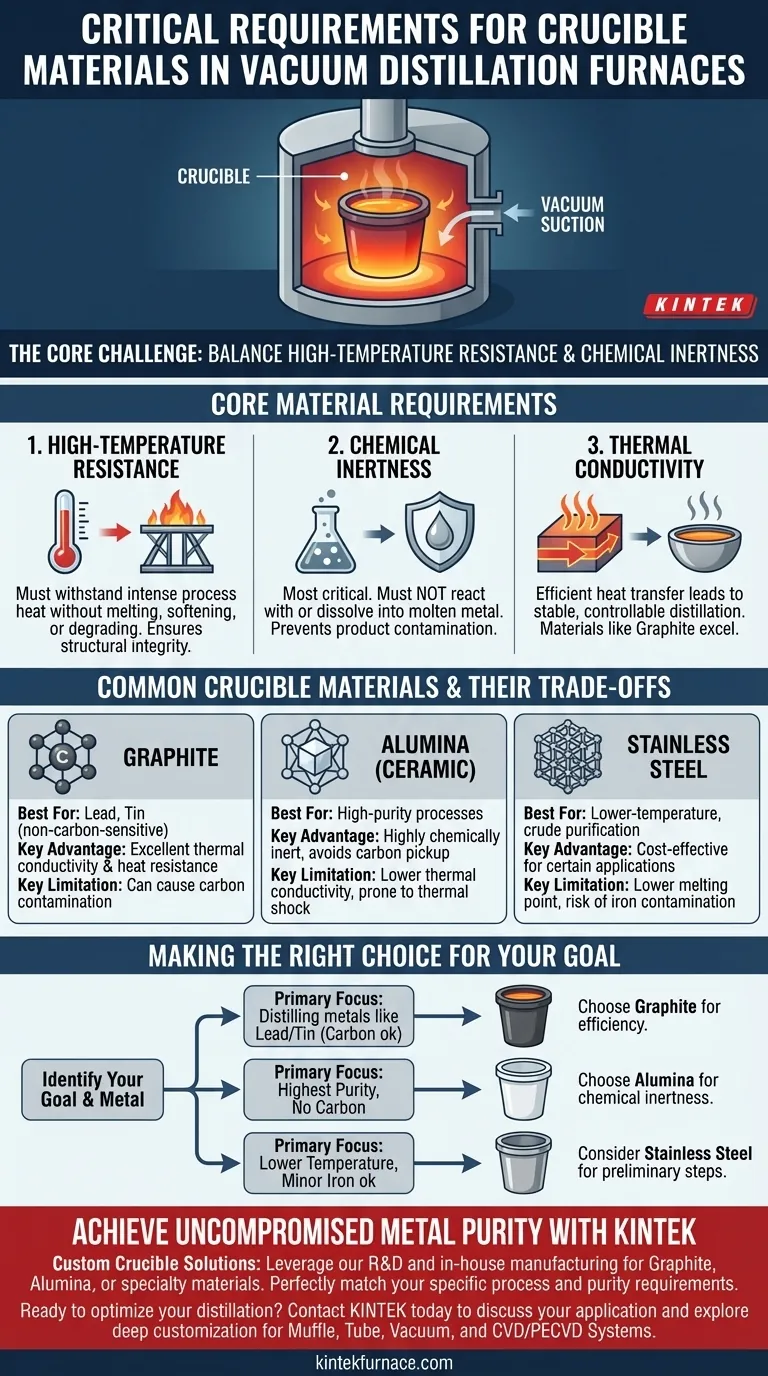

Requisitos centrales de materiales explicados

La elección del material de crisol adecuado es un acto de equilibrio entre las propiedades térmicas y la compatibilidad química. La decisión impacta directamente en la pureza y calidad del metal destilado.

1. Resistencia a altas temperaturas

El crisol debe mantener su integridad estructural a la temperatura de operación específica requerida para vaporizar el metal. Un material que se derrite, se ablanda o se degrada con el calor es totalmente inadecuado.

2. Inercia química

Este es posiblemente el factor más crucial. El crisol no debe reaccionar, disolverse o contaminar de otra manera el metal fundido. Cualquier reacción puede introducir impurezas, lo que anula el propósito del proceso de destilación.

3. Conductividad térmica

Una buena conductividad térmica es muy deseable. Asegura que el calor del horno se transfiera de manera eficiente y uniforme a la carga de metal, lo que lleva a un proceso de destilación más estable y controlable. Materiales como el grafito destacan en esta área.

Materiales de crisol comunes y sus compensaciones

El material de crisol ideal depende completamente del metal que se procesa. No existe una única opción "mejor"; cada una tiene ventajas y desventajas específicas.

Crisoles de grafito

El grafito es una opción común debido a su excelente resistencia al calor y su magnífica conductividad térmica. Se utiliza con frecuencia para destilar metales como el plomo y el estaño.

- Limitación clave: El grafito es una fuente de carbono. No se puede usar al destilar metales que son sensibles a la contaminación por carbono, ya que puede introducir impurezas de carbono en el producto final.

Crisoles de alúmina (corindón)

La alúmina es un material cerámico elegido específicamente cuando la contaminación por carbono es una preocupación principal. Es muy inerte y puede soportar temperaturas muy altas.

- Limitación clave: Los crisoles de alúmina generalmente tienen una conductividad térmica menor que el grafito, lo que puede afectar la eficiencia de calentamiento. También pueden ser más susceptibles al choque térmico si se calientan o enfrían demasiado rápido.

Crisoles de acero inoxidable

El acero inoxidable se utiliza a veces en escenarios específicos y menos exigentes. Su aplicación está limitada por su menor punto de fusión en comparación con el grafito o la alúmina.

- Limitación clave: Solo es adecuado para destilaciones a temperaturas más bajas o etapas de purificación en bruto donde la posible contaminación por hierro del propio acero es una compensación aceptable.

Tomando la decisión correcta para su objetivo

Su selección debe guiarse por las propiedades químicas específicas del metal que está refinando y el nivel de pureza que necesita alcanzar.

- Si su enfoque principal es destilar metales como plomo o estaño donde el carbono no es un contaminante: El grafito suele ser la opción más eficiente y rentable debido a sus excelentes propiedades térmicas.

- Si su enfoque principal es lograr la máxima pureza y evitar la contaminación por carbono: Un crisol de alúmina es la elección correcta, ya que su inercia química protegerá la integridad del producto final.

- Si su enfoque principal es un proceso a menor temperatura donde la contaminación menor por hierro es aceptable: El acero inoxidable puede ser una opción viable, especialmente para pasos de refinación preliminares.

En última instancia, el crisol adecuado es aquel que garantiza la pureza de su metal específico bajo las condiciones de proceso requeridas.

Tabla resumen:

| Material | Mejor para | Ventaja clave | Limitación clave |

|---|---|---|---|

| Grafito | Plomo, estaño (no sensibles al carbono) | Excelente conductividad térmica y resistencia al calor | Puede causar contaminación por carbono |

| Alúmina (Cerámica) | Procesos de alta pureza | Altamente inerte químicamente, evita la absorción de carbono | Menor conductividad térmica, propenso al choque térmico |

| Acero Inoxidable | Purificación en bruto a baja temperatura | Rentable para ciertas aplicaciones | Menor punto de fusión, riesgo de contaminación por hierro |

Logre una pureza de metal sin concesiones con una solución de crisol personalizada

La selección del crisol adecuado es fundamental para el éxito de su proceso de destilación al vacío. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas y personalizadas de hornos de alta temperatura para diversos laboratorios.

Nuestra experiencia en ciencia de materiales garantiza que podamos ayudarle a seleccionar o desarrollar el crisol ideal, ya sea de grafito, alúmina o un material especial, para que coincida perfectamente con su metal y requisitos de pureza específicos, evitando la contaminación y maximizando el rendimiento.

¿Listo para optimizar su proceso de destilación? Contacte a KINTEL hoy para discutir su aplicación y descubrir cómo nuestras capacidades de personalización profunda para sistemas Muffle, Tube, Vacuum y CVD/PECVD pueden ofrecer la precisión que necesita.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas