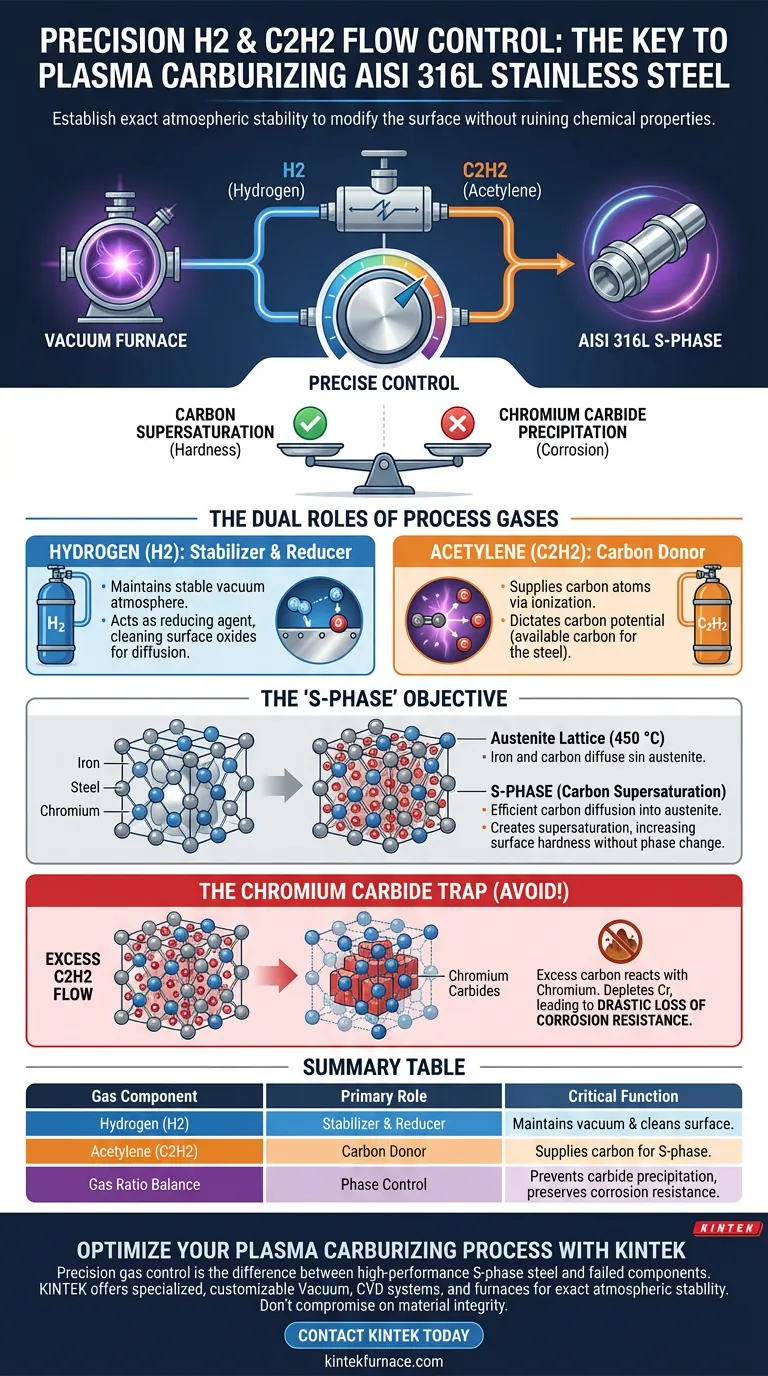

El control preciso de las tasas de flujo de hidrógeno (H2) y acetileno (C2H2) es fundamental porque establece la estabilidad atmosférica exacta requerida para modificar la superficie del acero inoxidable AISI 316L sin arruinar sus propiedades químicas. Esta regulación asegura que la concentración correcta de carbono esté disponible para difundirse en la estructura de la red del acero, al tiempo que previene las reacciones químicas que conducen a la corrosión.

El éxito de la cementación por plasma depende de un delicado equilibrio: generar suficiente carbono para lograr la sobresaturación para la dureza, mientras se limitan estrictamente los niveles de carbono para prevenir la precipitación de carburos de cromo.

Los roles duales de los gases del proceso

Para comprender por qué la precisión de la tasa de flujo es irrenunciable, primero debe comprender la función distinta de cada gas dentro del entorno del horno.

Hidrógeno (H2): El estabilizador y reductor

El hidrógeno actúa como gas portador en esta mezcla. Su función principal es mantener una atmósfera estable dentro del horno de vacío.

Además, el H2 actúa como agente reductor. Ayuda a crear las condiciones necesarias para una difusión limpia al interactuar con los óxidos superficiales, asegurando que la superficie del acero sea receptiva al proceso de cementación.

Acetileno (C2H2): El donante de carbono

El acetileno sirve como fuente de carbono. En el entorno de plasma de alta energía, este gas se ioniza para liberar átomos de carbono.

Estos átomos son los ingredientes activos que se difunden en la superficie de la muestra de AISI 316L. La tasa de flujo de C2H2 dicta directamente el potencial de carbono de la atmósfera, esencialmente, cuánto carbono está disponible para entrar en el acero.

El objetivo de la "S-Phase"

El objetivo final de regular estos gases es crear un estado microestructural específico conocido como S-phase.

Lograr la sobresaturación de carbono

Cuando las tasas de flujo se optimizan, los átomos de carbono se difunden eficientemente en la red de austenita del acero 316L.

Debido a que el proceso ocurre a una temperatura relativamente baja (alrededor de 450 °C), estos átomos quedan atrapados en solución sólida. Esto crea un estado de sobresaturación de carbono, que aumenta significativamente la dureza superficial del material.

Preservar la estructura de la red

La S-phase es única porque endurece el acero sin cambiar su estructura cristalina fundamental.

Para lograr esto, la concentración de carbono proporcionada por el flujo de C2H2 debe ser lo suficientemente alta como para llenar los espacios intersticiales en la red, pero no tan alta como para forzar un cambio de fase química.

Comprender las compensaciones: la trampa del carburo de cromo

La razón más crítica para un control preciso del flujo es la evitación de un defecto microestructural específico que induce fallas: la precipitación de carburo de cromo.

La consecuencia del exceso de carbono

Si la tasa de flujo de C2H2 es demasiado alta, la concentración de carbono en la atmósfera excede la capacidad de la red para mantenerlo en solución.

Cuando esto sucede, el exceso de carbono reacciona químicamente con los átomos de cromo presentes en el acero inoxidable.

La pérdida de resistencia a la corrosión

Esta reacción crea carburos de cromo. Si bien son duros, su formación agota la matriz de acero circundante de cromo libre.

Dado que el cromo es el elemento responsable de la cualidad "inoxidable" del acero (al formar una capa de óxido pasiva), su agotamiento conduce a una drástica reducción de la resistencia a la corrosión. El acero puede volverse duro, pero esencialmente se oxidará como el hierro común.

Tomar la decisión correcta para su objetivo

Lograr la S-phase requiere navegar por una estrecha ventana de proceso donde la temperatura (450 °C) y las proporciones de gas se mantienen estrictamente.

- Si su enfoque principal es la Dureza Máxima: Priorice el límite superior de la tasa de flujo de C2H2 para maximizar la saturación de carbono, pero verifique la ausencia de precipitados de carburo mediante microscopía.

- Si su enfoque principal es la Resistencia a la Corrosión: Opte por una proporción conservadora de C2H2 a H2 para garantizar que la red de austenita permanezca libre de agotamiento de cromo, aceptando una dureza máxima ligeramente menor.

El éxito en la cementación por plasma no se trata de cuánto carbono puede agregar, sino de cuán precisamente puede controlar su integración en la red.

Tabla resumen:

| Componente del gas | Rol principal | Función crítica en la cementación por plasma |

|---|---|---|

| Hidrógeno (H2) | Estabilizador y reductor | Mantiene la atmósfera de vacío y limpia los óxidos superficiales para la difusión. |

| Acetileno (C2H2) | Donante de carbono | Suministra átomos de carbono para la sobresaturación de la red (desarrollo de la S-phase). |

| Equilibrio de la relación de gases | Control de fase | Previene la precipitación de carburo de cromo para preservar la resistencia a la corrosión. |

Optimice su proceso de cementación por plasma con KINTEK

El control preciso de los gases es la diferencia entre el acero de S-phase de alto rendimiento y los componentes fallidos y corroídos. En KINTEK, entendemos el delicado equilibrio requerido para la ciencia de materiales avanzada.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de vacío, CVD y hornos de laboratorio de alta temperatura, todos completamente personalizables para proporcionar la estabilidad atmosférica y la regulación de flujo exactas que sus tratamientos de AISI 316L exigen. No comprometa la integridad del material.

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados" Formulario)

Guía Visual

Referencias

- Lu Sun, Xiaomei Luo. Effect of Low-Temperature Plasma Carburization on Fretting Wear Behavior of AISI 316L Stainless Steel. DOI: 10.3390/coatings14020158

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué la carga en pila vertical es superior a la carga en pila escalonada en el temple por gas por lotes? Optimice el flujo de gas y la calidad

- ¿Qué es un horno de vacío y cómo funciona? Desbloquee un procesamiento de materiales superior

- ¿Cuál es la función principal de un horno de vacío de laboratorio en la síntesis de copolímeros de bloque ABC? Garantizar la pureza.

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo las hornos de vacío continuos apoyan la soldadura y unión de materiales metálicos de alta precisión? Logre uniones limpias y fuertes con control de precisión

- ¿Cuáles son las ventajas de la sinterización al vacío frente a otros métodos de sinterización? Consiga una pureza y resistencia superiores para sus piezas

- ¿Por qué es necesario un sistema de refrigeración por agua en un horno de vacío? Garantice la seguridad y el rendimiento en procesos de alta temperatura

- ¿Cómo mejoran los hornos continuos la eficiencia de la producción? Aumente el rendimiento y reduzca los costes