En resumen, la sinterización al vacío produce piezas con una pureza, resistencia mecánica y precisión dimensional superiores en comparación con otros métodos. Al realizar el proceso al vacío, previene fundamentalmente la oxidación y elimina los gases atrapados, lo que conduce a un producto final más denso, más fuerte y más limpio que a menudo no requiere acabado secundario.

La principal ventaja de la sinterización al vacío no es solo el calor, sino el entorno químicamente puro que crea. Al eliminar gases reactivos como el oxígeno, permite que las partículas metálicas o cerámicas se unan de manera más perfecta, liberando el máximo potencial del material en cuanto a densidad y resistencia.

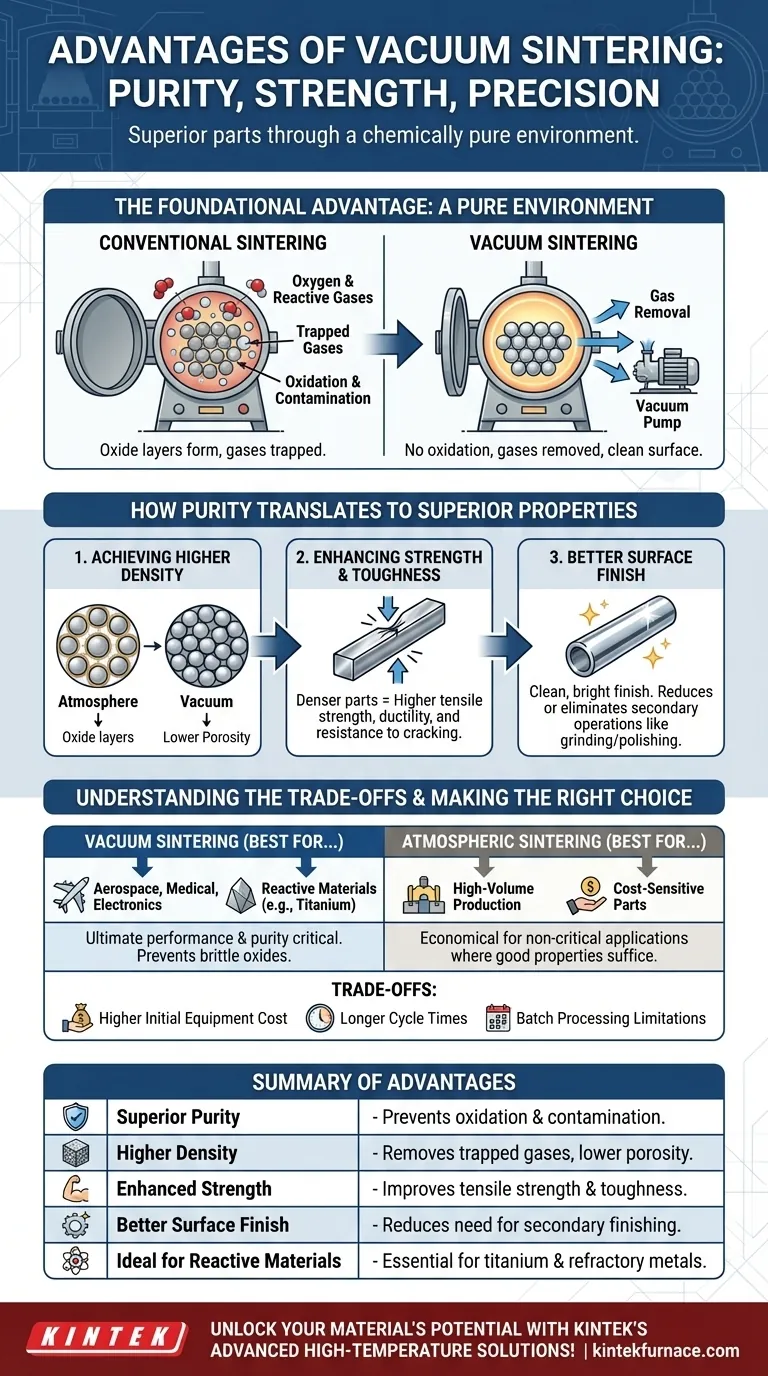

La ventaja fundamental: un entorno puro

La característica definitoria de la sinterización al vacío es la eliminación de la atmósfera de la cámara del horno. Este único acto es la causa principal de sus beneficios más significativos.

Eliminación de la oxidación y la contaminación

En la sinterización convencional, las altas temperaturas hacen que las partículas reaccionen con el oxígeno y otros gases en el aire, formando capas de óxido en sus superficies.

Un entorno de vacío elimina estos gases reactivos. Esto previene la formación de películas de óxido, lo que resulta en un acabado superficial limpio y brillante y asegura la pureza química del componente final.

Eliminación de gases atrapados y adsorbidos

Los materiales en polvo tienen naturalmente gases adsorbidos en las superficies de sus partículas y atrapados en los huecos entre ellas.

Durante la sinterización al vacío, estos gases son extraídos del material antes de que los poros se cierren. Este efecto de "desgasificación" es crucial para lograr una pieza con porosidad interna mínima.

Cómo la pureza se traduce en propiedades mecánicas superiores

Al crear un entorno prístino, la sinterización al vacío mejora directamente las características físicas de la pieza terminada, haciéndola más fuerte y confiable.

Lograr mayor densidad y menor porosidad

Las capas de óxido y los gases atrapados actúan como barreras, inhibiendo la difusión y la unión entre partículas.

Al eliminar estas barreras, la sinterización al vacío promueve un contacto más efectivo de partícula a partícula. Esto da como resultado una pieza final con mayor densidad y una porosidad significativamente menor, que son indicadores clave de un proceso de sinterización exitoso.

Mejora de la resistencia y la tenacidad

La porosidad es una fuente directa de debilidad en una pieza sinterizada, actuando como un punto potencial para el inicio de grietas.

Debido a que las piezas sinterizadas al vacío son más densas y tienen menos huecos internos, exhiben consistentemente mayor resistencia a la tracción, ductilidad y tenacidad general en comparación con las piezas sinterizadas en una atmósfera.

Mejora del acabado superficial y reducción de la repetición de trabajos

La ausencia de oxidación significa que las piezas salen del horno con un acabado limpio, a menudo similar a un espejo. Esto reduce o elimina drásticamente la necesidad de costosas y lentas operaciones secundarias como el esmerilado, el pulido o la limpieza.

Comprendiendo las compensaciones

Aunque potente, la sinterización al vacío no es la opción predeterminada para cada aplicación. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial del equipo

Los hornos de vacío son sistemas complejos que requieren cámaras robustas, sistemas de bombeo y controles sofisticados. Esto resulta en una inversión de capital inicial significativamente mayor en comparación con los hornos atmosféricos convencionales.

Tiempos de ciclo más largos

El proceso de bombear la cámara al nivel de vacío requerido añade tiempo a cada ciclo. Además, el enfriamiento suele ser más lento en un vacío, lo que puede alargar el tiempo total de procesamiento y limitar la producción.

Limitaciones del procesamiento por lotes

La mayoría de las operaciones de sinterización al vacío son procesos por lotes, lo que puede ser menos eficiente para líneas de producción continuas de muy alto volumen donde los hornos atmosféricos tipo transportador destacan.

Tomar la decisión correcta para su aplicación

La selección del método de sinterización correcto depende enteramente de los requisitos de rendimiento y las limitaciones de costo de su proyecto.

- Si su enfoque principal es el máximo rendimiento y la pureza del material: La sinterización al vacío es la opción superior para aplicaciones críticas en los sectores aeroespacial, médico y electrónico donde la contaminación es inaceptable.

- Si su enfoque principal es la producción de alto volumen y sensible al costo: La sinterización atmosférica convencional puede ser más económica para piezas donde las propiedades mecánicas buenas, pero no impecables, son suficientes.

- Si está trabajando con materiales reactivos como titanio o metales refractarios: La sinterización al vacío es a menudo el único método viable para prevenir la formación de óxidos frágiles que destruirían las propiedades del material.

En última instancia, elegir la sinterización al vacío es una inversión para lograr la más alta calidad posible de las piezas y la integridad del material.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Pureza superior | Previene la oxidación y la contaminación para componentes químicamente puros. |

| Mayor densidad | Elimina los gases atrapados, lo que resulta en piezas más densas con menor porosidad. |

| Resistencia mecánica mejorada | Mejora la resistencia a la tracción, la ductilidad y la tenacidad. |

| Mejor acabado superficial | Reduce o elimina la necesidad de operaciones de acabado secundarias. |

| Ideal para materiales reactivos | Esencial para sinterizar titanio y metales refractarios sin formación de óxido. |

¡Libere todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de sinterización al vacío, hornos tubulares y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo pureza, resistencia y eficiencia superiores. ¡Contáctenos hoy mismo para discutir cómo podemos mejorar su proceso de sinterización y lograr resultados excepcionales para sus aplicaciones críticas en los sectores aeroespacial, médico y electrónico!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material