Para lograr una unión de alta precisión, los hornos de vacío continuos crean un ambiente altamente controlado y libre de oxígeno para calentar los componentes metálicos. Este proceso previene la oxidación y la contaminación en la interfaz de unión, reduce significativamente el estrés térmico y la deformación del material, y resulta en uniones excepcionalmente limpias, fuertes y dimensionalmente precisas.

El valor fundamental de un horno de vacío no es solo el calor que proporciona, sino el control que ofrece sobre el entorno del material. Al eliminar los gases atmosféricos, elimina las reacciones químicas —como la oxidación— que debilitan las uniones, permitiendo conexiones soldadas tan puras y fuertes como los materiales base mismos.

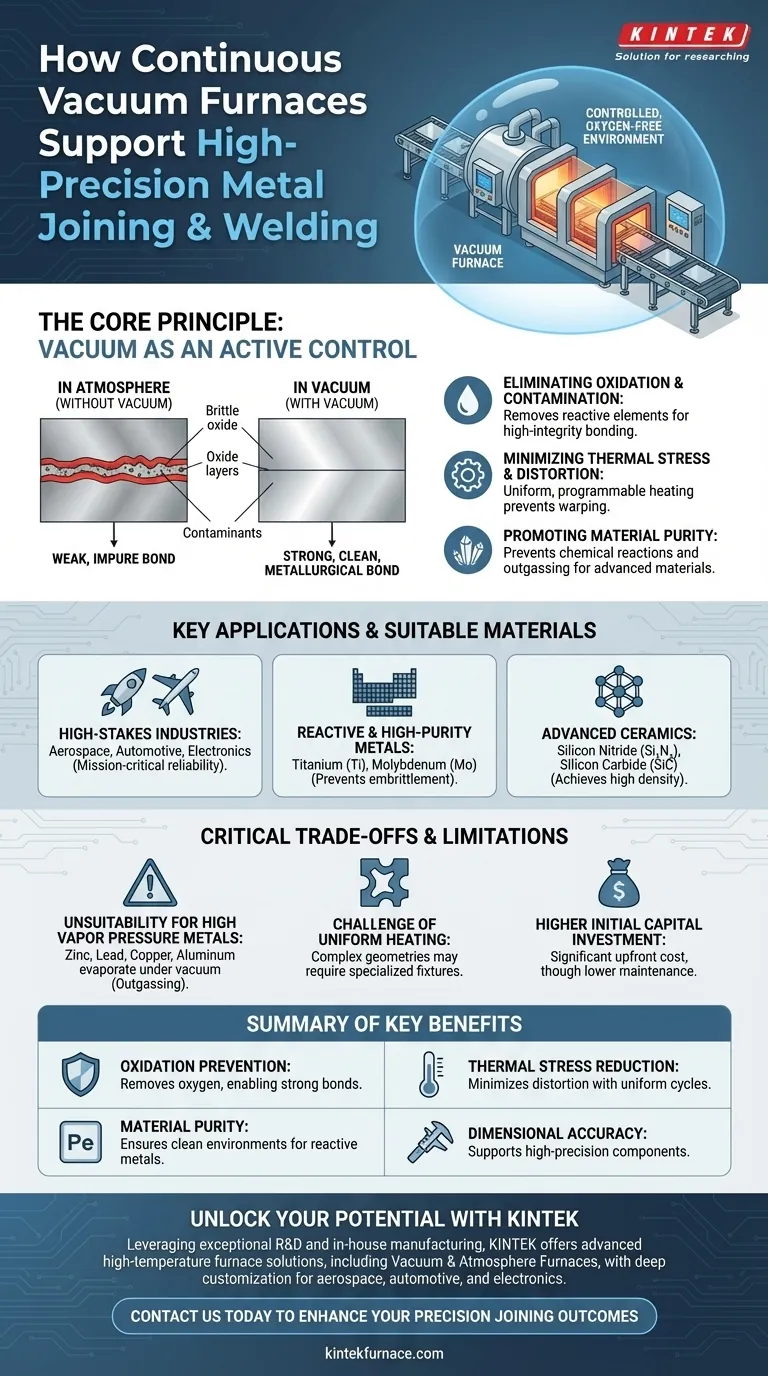

El Principio Fundamental: Por Qué el Vacío Cambia las Reglas del Juego

El vacío no es un espacio vacío; es un control de ingeniería activo. En el contexto de la soldadura y la unión, su función principal es eliminar los elementos reactivos que comprometen la integridad del producto final.

Eliminación de la Oxidación y la Contaminación

Cuando los metales se calientan en presencia de aire, sus superficies forman rápidamente óxidos quebradizos. Estas capas de óxido impiden la formación de una unión metalúrgica fuerte, creando puntos débiles y posibles sitios de falla en la unión.

Un horno de vacío elimina prácticamente todo el oxígeno y otros contaminantes atmosféricos. Esto asegura que las superficies metálicas permanezcan perfectamente limpias durante el ciclo de calentamiento, permitiendo una unión directa y de alta integridad.

Minimización del Estrés Térmico y la Distorsión

El calentamiento y enfriamiento rápido o desigual introduce tensiones internas en los materiales, lo que hace que se deformen, agrieten o doblen. Este es un problema crítico para componentes de precisión con tolerancias dimensionales estrictas.

Los hornos de vacío continuos proporcionan ciclos de calentamiento y enfriamiento altamente uniformes y programables. Esta gestión térmica controlada minimiza los gradientes de temperatura en la pieza, reduciendo drásticamente el estrés interno y preservando la geometría precisa del componente.

Promoción de la Pureza y el Crecimiento del Material

El entorno de alto vacío es ideal para preparar y procesar materiales avanzados. Promueve la formación de estructuras de material densas y puras al prevenir reacciones químicas no deseadas y la desgasificación de impurezas del propio metal.

Esto es crítico para aplicaciones como la unión de titanio de alta pureza o la sinterización de cerámicas avanzadas, donde incluso trazas de contaminación pueden degradar las propiedades mecánicas o eléctricas.

Aplicaciones Clave y Materiales Adecuados

Los beneficios de la unión en horno de vacío lo hacen indispensable en industrias donde el rendimiento y la fiabilidad no son negociables.

Industrias de Alto Riesgo

Industrias como la aeroespacial, automotriz y electrónica dependen de esta tecnología para componentes de misión crítica. La fiabilidad excepcional de las uniones soldadas o con soldadura fuerte en vacío es esencial para piezas que deben soportar temperaturas, presiones y vibraciones extremas.

Metales Reactivos y de Alta Pureza

Materiales como el titanio (Ti) y el molibdeno (Mo) son altamente reactivos con el oxígeno, especialmente a temperaturas elevadas. Un entorno de vacío es la única forma de unir estos materiales sin causar fragilización o comprometer sus propiedades inherentes.

Cerámicas Avanzadas y Compuestos

Los hornos de vacío se utilizan para la sinterización de cerámicas avanzadas como el nitruro de silicio (Si₃N₄) y el carburo de silicio (SiC). El vacío ayuda a lograr una densidad casi teórica al reducir la porosidad, lo que aumenta drásticamente la resistencia y la resistencia térmica del material para su uso en entornos extremos.

Comprensión de las Compensaciones Críticas

Si bien es potente, la tecnología de hornos de vacío no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Inadecuación para Metales con Alta Presión de Vapor

Una limitación importante es la incompatibilidad del horno con metales que tienen una alta presión de vapor saturado. Materiales como el zinc, plomo, manganeso, cobre y aluminio pueden evaporarse o "hervir" bajo alto vacío a temperaturas elevadas.

Este fenómeno, conocido como desgasificación, puede alterar la composición de la superficie de la pieza de trabajo y contaminar el interior del horno.

El Desafío del Calentamiento Uniforme

Lograr una temperatura perfectamente uniforme en piezas de trabajo grandes o geométricamente complejas puede ser difícil. A menudo requiere el diseño de accesorios y herramientas especializados para sujetar las piezas y garantizar una distribución uniforme del calor, lo que añade complejidad y costo al proceso.

La Ecuación Costo-Beneficio

Si bien los hornos de vacío a menudo requieren menos mantenimiento que los hornos de atmósfera tradicionales y prolongan la vida útil de las piezas tratadas, la inversión inicial de capital es significativa. Los beneficios de costos a largo plazo deben sopesarse frente a este gasto inicial.

Tomar la Decisión Correcta para su Aplicación

La selección de la tecnología de unión adecuada depende enteramente de su material, requisitos de rendimiento y objetivos de producción.

- Si su enfoque principal es unir materiales reactivos como el titanio: Un horno de vacío es innegociable para prevenir la fragilización y preservar las propiedades del material.

- Si su enfoque principal es lograr la máxima resistencia y pureza de la unión: El entorno de vacío controlado es superior para eliminar los óxidos microscópicos que debilitan las soldaduras tradicionales.

- Si su enfoque principal es la estabilidad dimensional para componentes de precisión: Los ciclos lentos y uniformes de calentamiento y enfriamiento que ofrece un horno de vacío son esenciales para minimizar la distorsión.

- Si su enfoque principal es unir materiales con alta presión de vapor (como latón o ciertas aleaciones de aluminio): Es probable que un horno de vacío no sea adecuado, y se deben considerar métodos alternativos como la soldadura fuerte en atmósfera controlada.

En última instancia, un horno de vacío continuo le permite controlar la química misma del proceso de unión, asegurando que el producto final cumpla con las especificaciones más exigentes.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Prevención de la Oxidación | Elimina el oxígeno para evitar la contaminación, permitiendo uniones metalúrgicas fuertes. |

| Reducción del Estrés Térmico | Proporciona calentamiento y enfriamiento uniformes para minimizar la distorsión y preservar la geometría. |

| Pureza del Material | Garantiza entornos limpios para metales reactivos como el titanio y las cerámicas avanzadas. |

| Precisión Dimensional | Soporta componentes de alta precisión al reducir las tensiones internas y la deformación. |

Desbloquee todo el potencial de sus procesos de unión de metales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos, brindando un rendimiento superior para industrias como la aeroespacial, automotriz y electrónica. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de soldadura y unión de precisión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización