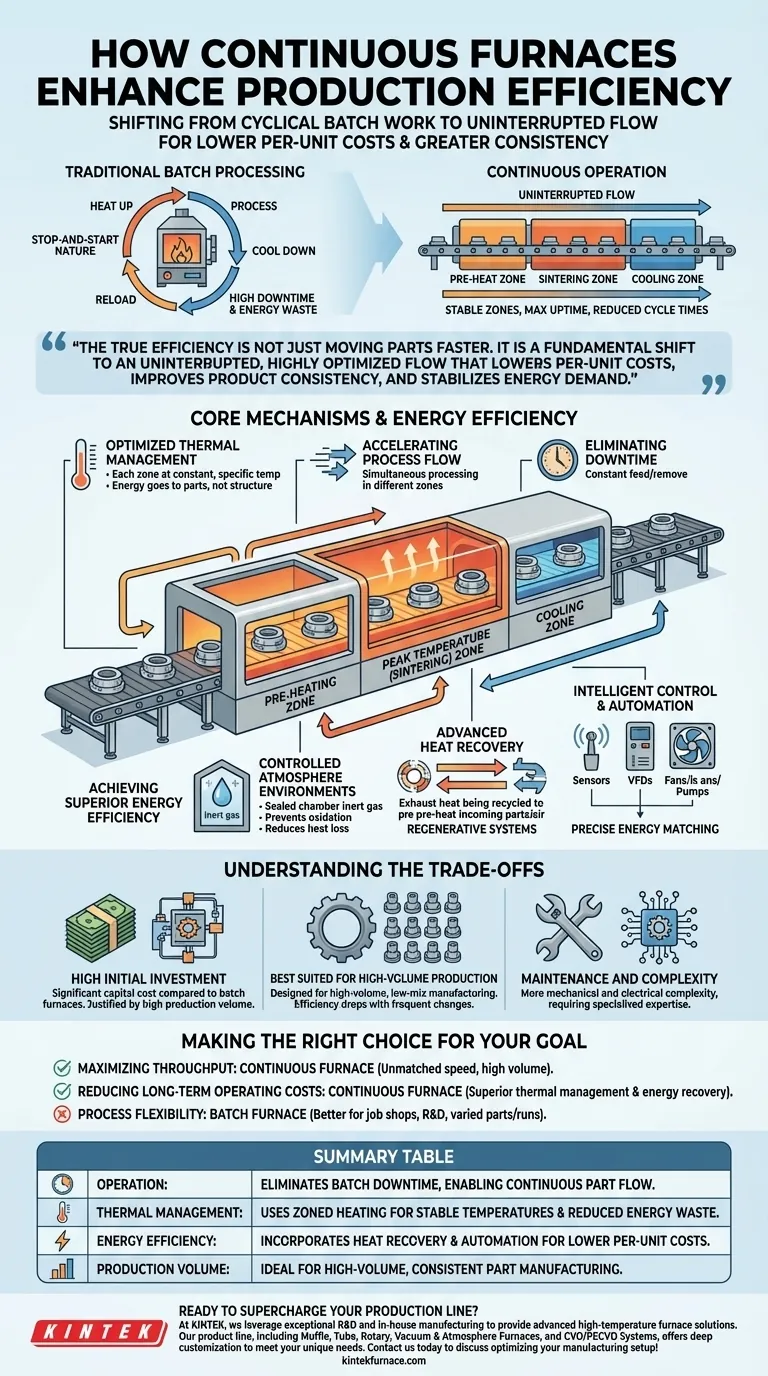

En esencia, los hornos continuos mejoran la eficiencia de la producción al eliminar la naturaleza de parada y arranque del procesamiento por lotes tradicional. En lugar de calentar y enfriar todo el horno para cada carga, mantienen zonas de temperatura estables a través de las cuales las piezas se mueven continuamente, reduciendo drásticamente los tiempos de ciclo y el desperdicio de energía mientras maximizan el tiempo de actividad operativa.

La verdadera eficiencia de un horno continuo no se trata solo de mover piezas más rápido. Es un cambio fundamental del trabajo cíclico por lotes a un flujo ininterrumpido y altamente optimizado que reduce los costes por unidad, mejora la consistencia del producto y estabiliza la demanda de energía.

Los Mecanismos Centrales de la Operación Continua

La principal ventaja de un horno continuo proviene de su diseño, que es fundamentalmente diferente de un horno por lotes que debe completar un ciclo térmico completo para cada carga.

Eliminación del Tiempo de Inactividad Entre Lotes

En un horno por lotes tradicional, se pierde una cantidad significativa de tiempo y energía esperando que la cámara se enfríe, se recargue y luego se recaliente a la temperatura.

Un horno continuo opera sin interrupción. Las piezas se introducen constantemente por un extremo y se retiran por el otro, eliminando el tiempo no productivo asociado con la carga y el recalentamiento de una cámara completa.

Gestión Térmica Optimizada

La mayoría de los hornos continuos utilizan un diseño de múltiples cámaras o zonas. Cada zona se mantiene a una temperatura específica y constante requerida para una etapa particular del proceso de tratamiento térmico (por ejemplo, precalentamiento, sinterización, enfriamiento).

Esto significa que la energía disponible se consume casi exclusivamente por las piezas en sí, no por el recalentamiento de la estructura del horno. Esto conduce a una carga eléctrica más consistente y predecible, evitando los picos de demanda costosos comunes en los grandes hornos por lotes.

Aceleración del Flujo del Proceso

Al permitir que diferentes procesos ocurran simultáneamente en diferentes zonas, un horno continuo aumenta drásticamente el rendimiento. Una pieza puede estar precalentándose en la primera zona mientras otra se sinteriza a la temperatura máxima en la siguiente.

Este procesamiento simultáneo minimiza los errores y cuellos de botella relacionados con la transferencia que ocurren al mover piezas entre hornos separados de un solo propósito.

Lograr una Eficiencia Energética Superior

Más allá de simplemente funcionar sin parar, los hornos continuos incorporan tecnologías específicas diseñadas para minimizar el consumo de energía por pieza producida.

Entornos de Atmósfera Controlada

Muchos diseños crean un entorno controlado utilizando gases inertes o reactivos. Esta atmósfera previene la oxidación de las piezas, lo que mejora la calidad final del producto, pero también sirve para reducir la pérdida de calor ambiental de la cámara.

Recuperación de Calor Avanzada

Los hornos continuos modernos a menudo incluyen sistemas regenerativos que capturan y reciclan el calor de los gases de escape calientes. Esta energía recuperada se utiliza luego para precalentar las piezas entrantes o el aire de combustión, reduciendo significativamente la cantidad de energía nueva requerida.

Control Inteligente y Automatización

Los sistemas de control avanzados y los sensores monitorean y ajustan constantemente los parámetros de calentamiento para mantener condiciones óptimas.

Además, componentes como bombas y ventiladores a menudo están equipados con variadores de frecuencia (VFD). Estos variadores adaptan con precisión la velocidad del motor —y, por lo tanto, su consumo de energía— a la demanda exacta del sistema, eliminando el desperdicio de potencia.

Comprender las Compensaciones

Aunque son altamente eficientes, un horno continuo es una herramienta especializada. Sus ventajas solo se logran bajo las condiciones adecuadas.

Alta Inversión Inicial

Los hornos continuos son sistemas complejos e integrados que representan una inversión de capital significativa en comparación con los hornos por lotes más simples. El coste inicial es sustancial y debe justificarse por el volumen de producción.

Más Adecuado para Producción de Alto Volumen

La mayor fortaleza de un horno continuo es también su principal limitación. Está diseñado para la fabricación de gran volumen y baja variedad de piezas similares.

Su eficiencia disminuye rápidamente si necesita cambiar frecuentemente los perfiles de temperatura o los parámetros de proceso para lotes pequeños y variados. El tiempo de configuración y estabilización puede anular cualquier ganancia potencial de rendimiento.

Mantenimiento y Complejidad

Los sistemas de transporte, las múltiples zonas de control y los cargadores automatizados que permiten la operación continua también añaden capas de complejidad mecánica y eléctrica. El mantenimiento puede ser más complejo y requerir experiencia más especializada que para un simple horno de caja.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno adecuada requiere una comprensión clara de su objetivo principal de producción.

- Si su enfoque principal es maximizar el rendimiento: Un horno continuo es la opción definitiva por su velocidad inigualable y su capacidad para producir un alto volumen de piezas consistentes.

- Si su enfoque principal es reducir los costes operativos a largo plazo: La gestión térmica superior y los sistemas de recuperación de energía de un horno continuo ofrecen importantes ahorros por unidad en un entorno de alto volumen.

- Si su enfoque principal es la flexibilidad del proceso: Un horno por lotes es a menudo una mejor opción para talleres de trabajo o entornos de I+D que manejan tiradas pequeñas de piezas muy variadas con diferentes requisitos de procesamiento.

En última instancia, alinear su tecnología de horno con su volumen de producción específico y su mezcla de productos es la clave para desbloquear la verdadera eficiencia de fabricación.

Tabla de Resumen:

| Aspecto | Beneficio |

|---|---|

| Operación | Elimina el tiempo de inactividad por lotes, permitiendo un flujo continuo de piezas |

| Gestión Térmica | Utiliza calentamiento zonal para temperaturas estables y reducción del desperdicio de energía |

| Eficiencia Energética | Incorpora recuperación de calor y automatización para menores costes por unidad |

| Volumen de Producción | Ideal para la fabricación de piezas consistentes de alto volumen |

| Compensaciones | Alta inversión inicial y adecuado para procesos de baja variedad |

¿Listo para potenciar su línea de producción? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que su objetivo sea maximizar el rendimiento o reducir los costes operativos, nuestros hornos continuos pueden ofrecer una eficiencia inigualable para sus procesos de alto volumen. Contáctenos hoy para discutir cómo podemos optimizar su configuración de fabricación.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura