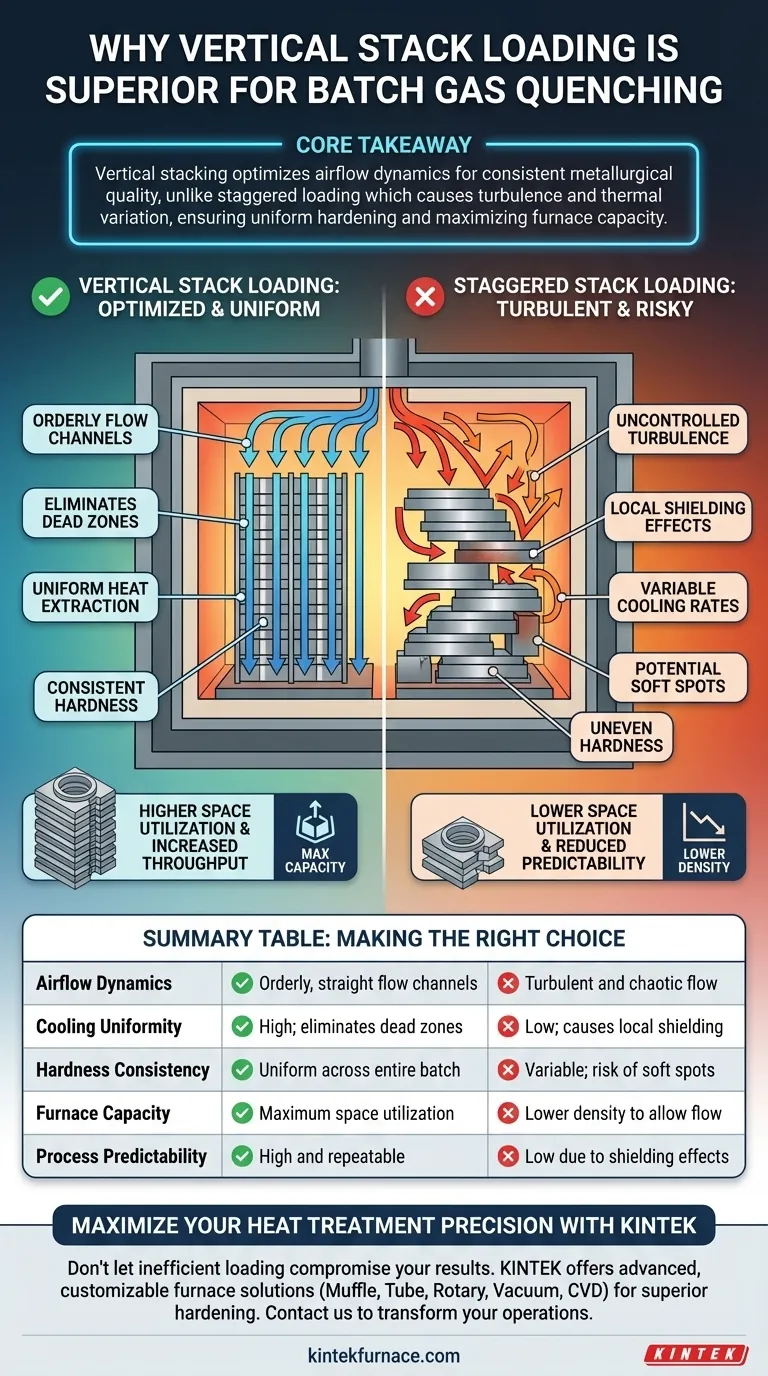

La carga en pila vertical es la opción superior para el temple por gas por lotes porque optimiza la dinámica del flujo de aire para garantizar una calidad metalúrgica consistente. A diferencia de las disposiciones escalonadas, que alteran la velocidad del gas y crean variaciones térmicas, el apilamiento vertical alinea las piezas de trabajo para permitir un flujo ordenado y sin obstrucciones del medio de enfriamiento, al tiempo que maximiza la capacidad del horno.

Conclusión principal: La carga escalonada introduce turbulencias y efectos de "apantallamiento" que conducen a un enfriamiento desigual y posibles puntos blandos. El apilamiento vertical resuelve esto creando canales de flujo claros para el gas, asegurando un endurecimiento uniforme en todo el lote y aumentando el número total de piezas procesadas por ciclo.

Lograr la Consistencia Metalúrgica

Optimización del Campo de Flujo

Para lograr una dureza uniforme, el gas de temple debe extraer calor a la misma velocidad de cada pieza. La carga en pila vertical facilita esto al crear canales verticales rectos entre las piezas de trabajo.

Esta configuración permite que el gas se mueva de manera ordenada, manteniendo una alta velocidad de la parte superior a la inferior de la carga.

Eliminación de Zonas de Baja Velocidad

Un defecto crítico en la carga no optimizada es la creación de "zonas muertas" donde la velocidad del gas disminuye. La referencia principal indica que las configuraciones verticales eliminan eficazmente las zonas de baja velocidad, particularmente cerca de las paredes exteriores del horno.

Al mantener una velocidad de gas constante en toda la cámara, se evita la formación de puntos blandos en las piezas ubicadas en la periferia de la carga.

Los Riesgos de la Carga Escalonada

El Problema del Apantallamiento Local

El apilamiento escalonado crea una barrera física para el medio de enfriamiento. Las piezas situadas río arriba apantallan eficazmente a las que están detrás o debajo de ellas, impidiendo que el gas fresco y frío llegue a las superficies de las piezas río abajo.

Esto da lugar a variaciones significativas en las velocidades de enfriamiento, lo que significa que las piezas del mismo lote pueden tener diferentes propiedades metalúrgicas.

Turbulencia e Imprevisibilidad

Si bien es inevitable cierta turbulencia en el temple a alta presión, la carga escalonada genera turbulencia incontrolada.

En lugar de fluir suavemente sobre las superficies, el gas se ve obligado a cambiar de dirección rápidamente. Este movimiento caótico interrumpe el proceso de transferencia de calor, lo que dificulta predecir o controlar la calidad final de las piezas.

Eficiencia de Producción y Capacidad

Maximización de la Utilización del Espacio

Más allá de la calidad, el apilamiento vertical ofrece una clara ventaja económica. Proporciona una mayor utilización del espacio, lo que le permite colocar un mayor volumen de piezas en la cámara del horno sin comprometer el flujo de aire.

Aumento del Rendimiento

Debido a que el campo de flujo está optimizado, puede cargar el horno de forma segura hasta su capacidad máxima. Esto da como resultado mayores capacidades de carga del horno por ciclo, lo que reduce el costo por pieza y aumenta el rendimiento general de la planta.

Consideraciones Operativas y Compensaciones

Estabilidad de los Dispositivos de Sujeción

Si bien el apilamiento vertical es superior para el flujo de aire, requiere dispositivos de sujeción robustos. Las piezas deben asegurarse para que no se toquen ni obstruyan los canales verticales. Las pilas verticales mal estabilizadas pueden provocar que las piezas se desplacen durante los rápidos cambios de presión del temple.

Dependencia de la Geometría

La carga vertical es ideal para muchas geometrías, pero no para todas. Las piezas complejas con recesos profundos aún pueden requerir ajustes de orientación específicos. Debe asegurarse de que la orientación vertical no atrape gas o líquido (si se realiza un lavado) en cavidades internas.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de su producción de temple por gas por lotes, alinee su patrón de carga con sus objetivos específicos:

- Si su enfoque principal es la Consistencia de Calidad: Adopte el apilamiento vertical para eliminar el apantallamiento y garantizar que cada pieza experimente la misma velocidad de enfriamiento.

- Si su enfoque principal es el Volumen de Producción: Utilice configuraciones verticales para maximizar la densidad de la carga sin arriesgar las "zonas muertas" asociadas con el empaquetado escalonado.

Al alinear su estrategia de carga con la física del flujo de gas, convierte un proceso variable en una operación confiable y de alto rendimiento.

Tabla Resumen:

| Característica | Carga en Pila Vertical | Carga en Pila Escalonada |

|---|---|---|

| Dinámica del Flujo de Aire | Canales de flujo rectos y ordenados | Flujo turbulento y caótico |

| Uniformidad de Enfriamiento | Alta; elimina zonas muertas | Baja; causa apantallamiento local |

| Consistencia de Dureza | Uniforme en todo el lote | Variable; riesgo de puntos blandos |

| Capacidad del Horno | Máxima utilización del espacio | Menor densidad para permitir el flujo |

| Previsibilidad del Proceso | Alta y repetible | Baja debido a efectos de apantallamiento |

Maximice la Precisión de su Tratamiento Térmico con KINTEK

No permita que los patrones de carga ineficientes comprometan sus resultados metalúrgicos. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades de producción únicas.

¿Listo para lograr un endurecimiento superior y un mayor rendimiento? Contáctenos hoy para descubrir cómo nuestra tecnología avanzada de hornos puede transformar sus operaciones de temple por lotes.

Guía Visual

Referencias

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué ventaja ofrece un horno de soldadura fuerte al vacío en términos de distorsión de las piezas? Minimiza la deformación para una calidad superior de los componentes

- ¿Qué medidas de seguridad son importantes para los hornos de recocido al vacío? Garantice un funcionamiento fiable y proteja su laboratorio

- ¿Cuál es la temperatura máxima de funcionamiento del molibdeno en hornos de vacío? Clave para el procesamiento a alta temperatura

- ¿Cuál es la función principal de un horno de resistencia de vacío en el proceso de soldadura fuerte de la aleación de titanio TC4?

- ¿Qué tipos de elementos calefactores se utilizan en los hornos de vacío y cuáles son sus capacidades de temperatura? Optimice sus procesos de alta temperatura

- ¿Cuál es la función de un horno de alto vacío en la carburación de tantalio? Pureza y Precisión de la Reacción

- ¿Qué beneficios ofrece un horno de vacío para los recubrimientos de ánodo a base de sílice? Mejora la eficiencia culómbica de la batería

- ¿Por qué es necesario un horno de secado al vacío a alta temperatura para el carbono duro? Proteja la integridad de su material