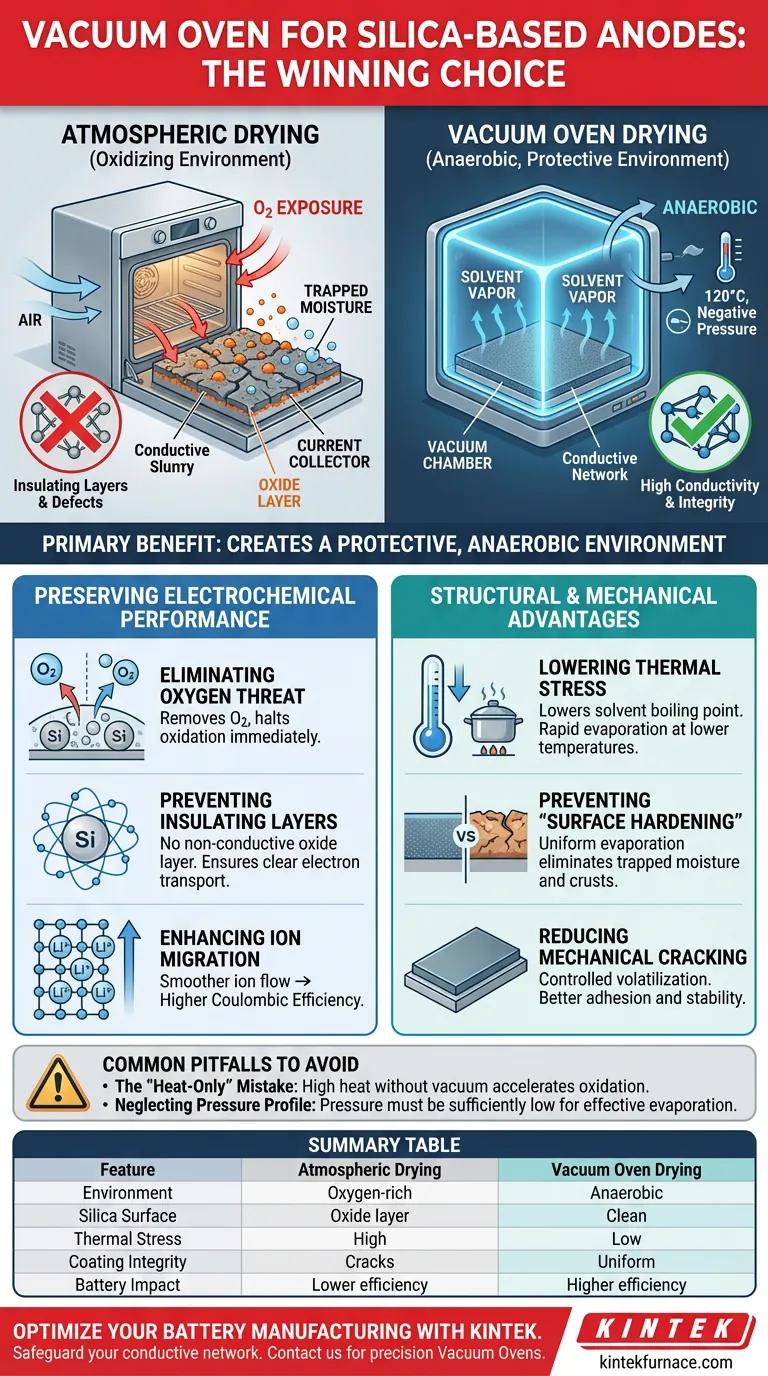

El principal beneficio de usar un horno de vacío para recubrimientos de ánodo a base de sílice es la creación de un entorno protector y anaeróbico.

Al operar a presión negativa (típicamente a 120 °C), el horno permite la evaporación del solvente mientras excluye estrictamente el oxígeno. Esto previene la oxidación superficial de las nanopartículas de sílice, asegurando que el electrodo mantenga una alta conductividad e integridad mecánica en comparación con el secado atmosférico.

Conclusión Clave El entorno de vacío es crítico porque previene la formación de capas de óxido no conductoras en las partículas de sílice. Al preservar la red conductora del electrodo, este proceso elimina los obstáculos para la migración de iones y mejora directamente la eficiencia culómbica de la batería de iones de litio final.

Preservación del Rendimiento Electroquímico

La profunda necesidad en la fabricación de baterías no es solo secar el material, sino preservar sus propiedades químicas durante el proceso. El secado atmosférico expone materiales sensibles a elementos reactivos; el secado al vacío neutraliza esta amenaza.

Eliminación de la Amenaza del Oxígeno

Los ánodos a base de sílice son muy susceptibles a la oxidación. El secado atmosférico expone inherentemente el recubrimiento al oxígeno, que reacciona con las nanopartículas de sílice. El secado al vacío elimina el oxígeno de la cámara, creando un entorno anaeróbico que detiene estas reacciones químicas de inmediato.

Prevención de Capas Aislantes

Cuando la sílice se oxida, forma una capa de óxido no conductora en la superficie de la partícula. Esta capa actúa como un aislante eléctrico, interrumpiendo la red conductora dentro del electrodo. Al prevenir esta capa, el horno de vacío asegura un camino claro para el transporte de electrones.

Mejora de la Migración de Iones

Los obstáculos físicos creados por la oxidación no solo bloquean los electrones; impiden el movimiento de los iones de litio. Una superficie de sílice limpia y libre de óxido facilita una migración de iones más suave. Esto conduce a una mayor eficiencia culómbica, una métrica crítica para la vida útil del ciclo y la capacidad de la batería.

Ventajas Estructurales y Mecánicas

Más allá de la preservación química, la física del secado al vacío ofrece un control estructural superior sobre el recubrimiento del electrodo en comparación con los métodos atmosféricos.

Reducción del Estrés Térmico

La presión de vacío reduce significativamente el punto de ebullición de los solventes. Esto permite que los solventes se evaporen rápidamente a temperaturas más bajas, reduciendo el estrés térmico en el recubrimiento. Esto previene la degradación térmica o la aglomeración de nanopartículas a menudo causada por el alto calor requerido en el secado atmosférico.

Prevención del "Endurecimiento Superficial"

El secado atmosférico a menudo hace que la superficie de la suspensión se seque más rápido que el interior, formando una "costra" dura. Esta costra atrapa la humedad dentro del electrodo, lo que lleva a defectos. El secado al vacío promueve una evaporación uniforme, eliminando la humedad atrapada y asegurando que el aglutinante se distribuya de manera uniforme.

Reducción del Agrietamiento Mecánico

El secado rápido e irregular en condiciones atmosféricas con frecuencia conduce al agrietamiento superficial. La volatilización controlada en un horno de vacío mantiene la integridad del recubrimiento. Esto resulta en una mejor adhesión entre el material activo y el colector de corriente, mejorando la estabilidad mecánica general del electrodo.

Errores Comunes a Evitar

Si bien el secado al vacío es superior para esta aplicación, la mala comprensión del proceso puede llevar a resultados subóptimos.

El Error de "Solo Calor"

Un error común es asumir que el calor alto puede sustituir la presión de vacío. Aumentar la temperatura sin vacío acelerará la oxidación y probablemente degradará el aglutinante. Debe confiar en la presión negativa, no solo en el calor, para impulsar la evaporación del solvente de manera eficiente.

Ignorar el Perfil de Presión

Simplemente encender el vacío no es suficiente; la presión debe ser lo suficientemente baja como para reducir efectivamente el punto de ebullición del solvente. Si la presión no se reduce lo suficiente, se pierde el beneficio de la evaporación a baja temperatura. Esto puede llevar a tiempos de secado prolongados y humedad residual en el interior de estructuras porosas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus ánodos a base de sílice, adapte su estrategia de secado a sus objetivos de ingeniería específicos.

- Si su enfoque principal es la Eficiencia Culómbica: Priorice la capacidad anaeróbica del horno para prevenir estrictamente la formación de capas de óxido no conductoras en la sílice.

- Si su enfoque principal es la Estabilidad Mecánica: Aproveche el efecto del punto de ebullición a baja temperatura para prevenir el agrietamiento y asegurar una distribución uniforme del aglutinante en el colector de corriente.

En última instancia, el horno de vacío no es simplemente una herramienta de secado; es un sistema de preservación química que protege la red conductora de su batería.

Tabla Resumen:

| Característica | Secado Atmosférico | Secado en Horno de Vacío |

|---|---|---|

| Entorno | Rico en oxígeno (Oxidante) | Anaeróbico (Protector) |

| Superficie de Sílice | Forma capa de óxido no conductora | Permanece limpia y conductora |

| Estrés Térmico | Alto (requiere altos puntos de ebullición) | Bajo (la presión negativa reduce el punto de ebullición) |

| Integridad del Recubrimiento | Propenso a costras superficiales y grietas | Evaporación uniforme; sin grietas |

| Impacto en la Batería | Menor eficiencia de migración de iones | Mayor eficiencia culómbica y vida útil del ciclo |

Optimice la Fabricación de su Batería con KINTEK

No permita que la oxidación comprometa el rendimiento de su electrodo. Los hornos de vacío de precisión de KINTEK están diseñados para proporcionar el entorno anaeróbico perfecto, asegurando que sus ánodos a base de sílice mantengan la máxima conductividad e integridad mecánica.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para las necesidades únicas de alta temperatura y secado de su laboratorio.

¿Listo para mejorar su procesamiento de materiales? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se implementa un proceso de calentamiento en dos etapas en equipos de nitruración por plasma? Domine la consistencia de la superficie

- ¿Qué materiales son adecuados para un horno de vacío de doble cámara con temple al aceite y enfriamiento por aire? Ideal para aceros aleados

- ¿Cómo mejora el tratamiento térmico al vacío las propiedades mecánicas de los metales? Mejora la resistencia y la durabilidad

- ¿Cuáles son las capacidades de calentamiento y enfriamiento de un horno de vacío? Desbloquee un procesamiento térmico superior

- ¿Cuáles son las ventajas generales de la tecnología de tratamiento térmico al vacío? Logre un rendimiento y una pureza superiores del material

- ¿Qué papel juega un horno de alto vacío en el pretratamiento de muestras de roca? Garantizar el monitoreo microestructural de alta precisión

- ¿Cuáles son algunos tipos comunes de hornos de vacío? Explore sus usos y beneficios

- ¿Cuáles son las ventajas de utilizar un horno de vacío industrial para polvos de biomasa? Maximizar la calidad y la estabilidad química