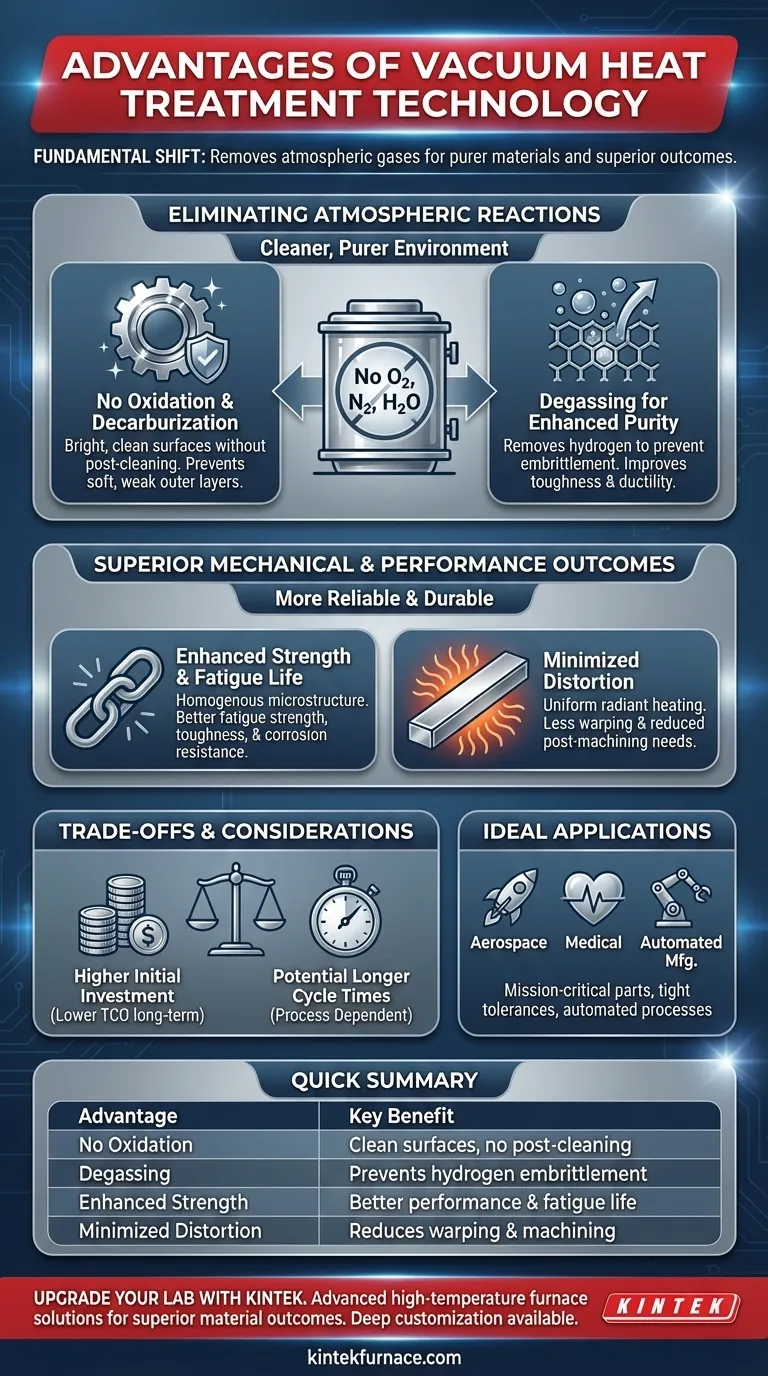

En esencia, el tratamiento térmico al vacío proporciona resultados materiales superiores al cambiar fundamentalmente el entorno de procesamiento. En lugar de luchar contra gases atmosféricos como el oxígeno, el nitrógeno y el vapor de agua, los elimina por completo, lo que resulta en un control inigualable sobre las propiedades finales y el acabado superficial de un componente.

La principal ventaja del tratamiento térmico al vacío no es solo una característica, sino una cascada de beneficios que provienen de un principio único: al eliminar la atmósfera, se eliminan las reacciones químicas no deseadas, lo que conduce a materiales más puros, superficies más limpias y resultados más predecibles.

La ventaja fundamental: eliminación de reacciones atmosféricas

El tratamiento térmico tradicional ocurre en una atmósfera que reacciona activamente con la superficie del metal. La tecnología de vacío elude todo este problema creando un ambiente controlado e inerte.

Sin oxidación ni descarburación

Al eliminar el oxígeno, el proceso garantiza que las piezas emerjan con una superficie brillante y limpia, libre de la capa de óxido que afecta a los métodos convencionales. Esto elimina la necesidad de operaciones de limpieza post-tratamiento como el chorro de arena o el decapado.

Más importante aún, previene la descarburación —la pérdida de carbono de la superficie del acero— lo que puede crear una capa exterior blanda y débil y comprometer el rendimiento y la resistencia al desgaste de la pieza.

Desgasificación para una pureza mejorada

El ambiente de vacío extrae activamente los gases atrapados, especialmente el hidrógeno, de la estructura interna del metal.

Este efecto de desgasificación es crítico para prevenir la fragilización por hidrógeno, un fenómeno que puede causar fallas catastróficas y frágiles en aceros de alta resistencia. El resultado es un material con tenacidad, ductilidad y plasticidad significativamente mejoradas.

Resultados mecánicos y de rendimiento superiores

Un material más limpio y puro procesado con un control térmico preciso ofrece inherentemente un rendimiento mejor y más fiable.

Resistencia y vida a la fatiga mejoradas

Al prevenir las imperfecciones superficiales y subsuperficiales causadas por la oxidación y la contaminación, el tratamiento al vacío produce una microestructura más homogénea.

Esta uniformidad se traduce directamente en una mejor resistencia a la fatiga, tenacidad y resistencia a la corrosión, ya que hay menos puntos microscópicos de tensión donde pueden iniciarse las grietas.

Distorsión minimizada

En el vacío, el calor se transfiere principalmente por radiación, que es intrínsecamente más uniforme que la convección a altas temperaturas. Este calentamiento lento y uniforme minimiza el estrés térmico en todo el componente.

Combinado con un enfriamiento por gas controlado, esta gestión térmica precisa resulta en una menor distorsión y deformación. Esto reduce la necesidad de costosos mecanizados posteriores al tratamiento térmico para que las piezas vuelvan a la tolerancia.

Comprendiendo las compensaciones y consideraciones

Si bien las ventajas son significativas, el tratamiento térmico al vacío no es una solución universal. Implica un conjunto diferente de consideraciones operacionales y económicas en comparación con las tecnologías de hornos tradicionales.

Inversión de capital inicial

Los hornos de vacío representan un costo de capital inicial más alto que sus contrapartes atmosféricas. La complejidad de las bombas de vacío, la cámara y los sistemas de control contribuye a este gasto.

Sin embargo, este costo a menudo puede justificarse por un menor costo total de propiedad al tener en cuenta la eliminación del post-procesamiento, la reducción de las tasas de chatarra y la falta de necesidad de gases de proceso consumibles costosos como el argón.

Variaciones en el tiempo de ciclo

El calentamiento por radiación puede ser más lento a temperaturas más bajas en comparación con los métodos de convección forzada. Esto a veces puede llevar a tiempos de ciclo totales más largos para ciertos procesos.

Los hornos de vacío modernos a menudo mitigan esto con enfriamiento por gas a alta presión y programas de calentamiento optimizados, pero sigue siendo una variable clave a considerar durante la planificación del proceso.

Elegir la opción correcta para su aplicación

La decisión de utilizar el tratamiento térmico al vacío debe estar impulsada por los requisitos específicos de sus componentes y sus objetivos operativos.

- Si su enfoque principal es el rendimiento de misión crítica: Para piezas aeroespaciales, médicas o automotrices de alto rendimiento, la pureza del material y la prevención de la fragilización por hidrógeno hacen que el tratamiento al vacío sea la opción superior.

- Si su enfoque principal es reducir los costos de post-procesamiento: Para geometrías complejas o piezas con tolerancias estrictas, la mínima distorsión y el acabado superficial limpio pueden generar un retorno de la inversión significativo al eliminar los pasos de rectificado y limpieza.

- Si su enfoque principal es el control de procesos y la automatización: El alto grado de repetibilidad, seguridad y operación limpia hace que la tecnología de vacío sea ideal para entornos de fabricación modernos basados en datos.

En última instancia, la adopción del tratamiento térmico al vacío es una inversión en control de procesos, calidad y previsibilidad.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Sin oxidación/descarburación | Superficies brillantes y limpias sin limpieza post-tratamiento |

| Desgasificación | Elimina el hidrógeno para prevenir la fragilización y mejorar la tenacidad |

| Resistencia/vida a la fatiga mejoradas | Microestructura homogénea para un mejor rendimiento |

| Distorsión minimizada | El calentamiento uniforme reduce la deformación y las necesidades de mecanizado |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de vacío y atmósfera fiables, incluyendo sistemas de mufla, tubo, rotatorios y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo resultados de materiales superiores y ahorros de costos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de tratamiento térmico e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura