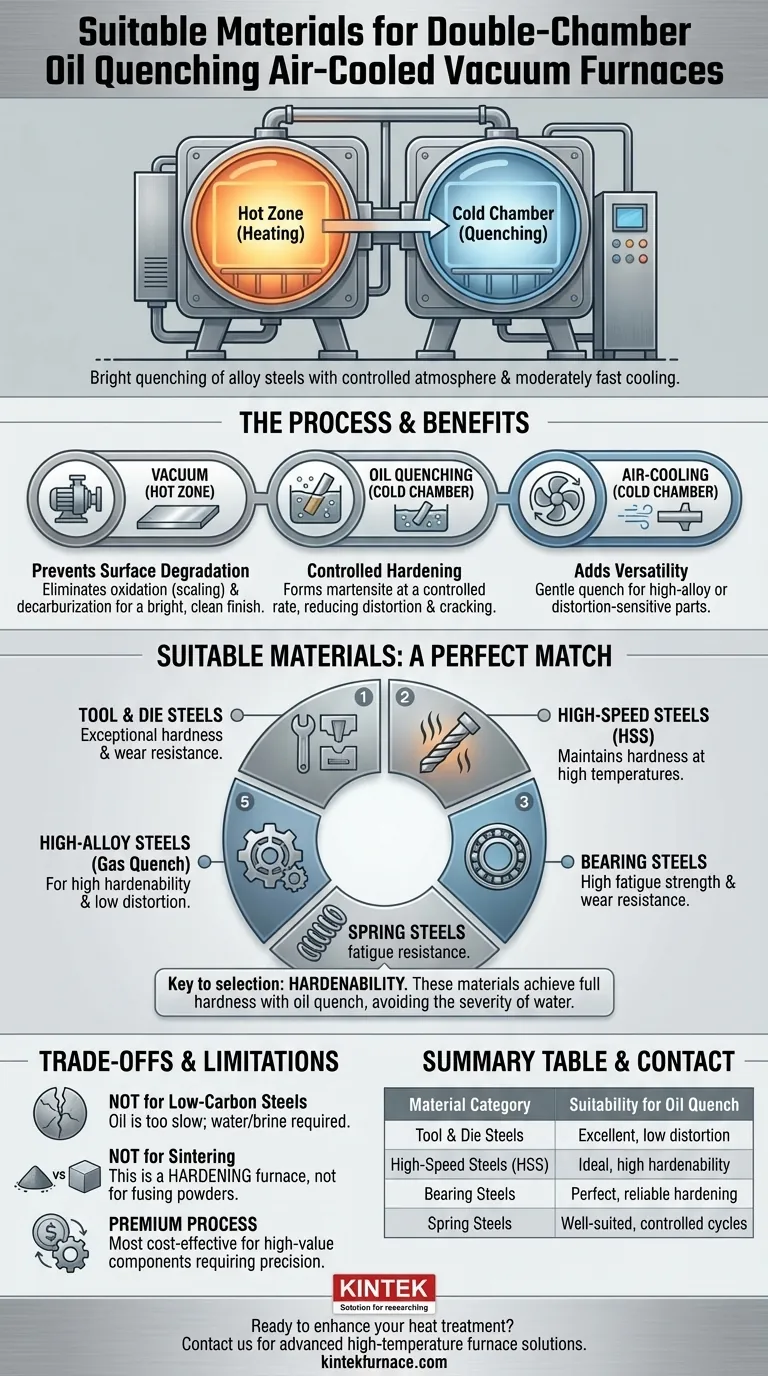

En resumen, un horno de vacío de doble cámara con temple al aceite y enfriamiento por aire está diseñado específicamente para el temple brillante de aceros aleados que requieren una atmósfera controlada y una velocidad de enfriamiento moderadamente rápida. Los materiales más adecuados incluyen acero para herramientas, acero para matrices, acero de alta velocidad, acero para rodamientos y acero para muelles.

La clave para seleccionar el material correcto es comprender su templabilidad. Este horno es ideal para aceros que pueden alcanzar la dureza máxima con un temple al aceite, que es más rápido que el aire pero menos severo que el agua, todo ello utilizando vacío para prevenir la oxidación superficial y la descarburación.

Por qué estos materiales son una combinación perfecta

Un horno de vacío de doble cámara ofrece etapas distintas: una zona caliente para el calentamiento y una cámara fría separada para el temple. Este diseño proporciona un control preciso sobre todo el ciclo de tratamiento térmico, lo cual es crítico para los aceros de alto rendimiento.

El papel del vacío: prevención de la degradación de la superficie

El propósito principal de usar un vacío es crear una atmósfera pura y controlada. Cuando el acero se calienta, reacciona fácilmente con el oxígeno del aire.

Este proceso, llamado oxidación (formación de cascarilla) y descarburación (pérdida de carbono superficial), arruina el acabado superficial de la pieza y compromete sus propiedades mecánicas.

Un ambiente de vacío elimina estas reacciones, lo que resulta en un acabado superficial limpio, sin cascarilla o "brillante" directamente desde el horno. Esto a menudo reduce o elimina la necesidad de limpieza o mecanizado post-tratamiento.

La ciencia del temple al aceite: endurecimiento controlado

El endurecimiento del acero implica calentarlo a una temperatura crítica (austenitización) y luego enfriarlo lo suficientemente rápido como para transformar su estructura interna en martensita, una fase muy dura y frágil.

La "velocidad crítica de enfriamiento" es la velocidad mínima requerida para lograr esta transformación. Materiales como los aceros con alto contenido de carbono y los aceros aleados tienen buena templabilidad, lo que significa que no requieren un temple extremadamente rápido.

El aceite proporciona una velocidad de enfriamiento ideal para estos aceros. Es lo suficientemente rápido como para formar martensita, pero más lento y menos severo que el agua, lo que reduce significativamente el riesgo de distorsión o agrietamiento en piezas complejas o de alto valor.

La función de enfriamiento por aire: añadiendo versatilidad

La capacidad de enfriamiento por aire (o temple con gas) hace que el horno sea muy versátil. Algunos aceros de alta aleación, como ciertos grados de acero de alta velocidad o aceros para matrices de trabajo en caliente, pueden endurecerse eficazmente con un flujo rápido de gas inerte.

Esto proporciona un temple aún más suave que el aceite, lo que lo hace adecuado para componentes extremadamente sensibles a la distorsión o materiales con muy alta templabilidad.

Un vistazo más de cerca a las categorías de acero adecuadas

La idoneidad de un material está directamente ligada a su composición y aplicación prevista.

Aceros para herramientas y matrices

Esta categoría incluye aceros con alto contenido de carbono y cromo. Se eligen por su excepcional dureza, resistencia al desgaste y capacidad para mantener un filo de corte. El temple al aceite proporciona la dureza necesaria sin el alto riesgo de fractura asociado con el temple al agua.

Aceros de alta velocidad (HSS)

Los aceros de alta velocidad están diseñados para mantener su dureza incluso a las elevadas temperaturas generadas por las operaciones de corte. Su alto contenido de aleación les confiere una excelente templabilidad, lo que los hace perfectamente adecuados tanto para el temple al aceite como al gas en un horno de vacío.

Aceros para rodamientos y muelles

Estos aceros requieren una combinación única de alta dureza, resistencia al desgaste y excepcional resistencia a la fatiga. El control preciso y repetible que ofrece un horno de vacío con temple al aceite garantiza que estos materiales alcancen la microestructura ideal para la fiabilidad bajo cargas cíclicas.

Comprensión de las ventajas y limitaciones

Aunque potente, este tipo de horno no es una solución universal. Su eficacia está ligada a su uso para los materiales y procesos correctos.

La velocidad de temple es específica

Este horno no es adecuado para aceros simples de bajo contenido de carbono o aleaciones de endurecimiento superficial que requieren la velocidad de enfriamiento extremadamente rápida del agua o la salmuera para alcanzar la dureza máxima. El uso de aceite en estos materiales resultará en una pieza blanda con propiedades mecánicas deficientes.

Este es un horno de endurecimiento, no un horno de sinterización

No confunda un horno de temple al vacío con un horno de sinterización al vacío. Aunque ambos utilizan el vacío, sus funciones son fundamentalmente diferentes. La sinterización implica la fusión de polvos (como cerámica o piezas metálicas moldeadas por inyección) a altas temperaturas. Un horno de temple está diseñado para calentar y enfriar rápidamente piezas metálicas sólidas para alterar sus propiedades.

La precisión tiene un costo

El tratamiento térmico al vacío es un proceso premium. Es más rentable para componentes de alto valor donde un acabado brillante, una distorsión mínima y propiedades repetibles son críticas. Para piezas simples hechas de materiales que no requieren vacío, un horno atmosférico menos costoso puede ser más apropiado.

Tomando la decisión correcta para su aplicación

Seleccionar el material y el proceso correctos es esencial para lograr el resultado deseado. Utilice las capacidades del horno para que coincidan con los requisitos del material.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste para herramientas o matrices: Los aceros para herramientas con alto contenido de carbono (como el D2) y los aceros de alta velocidad (como el M2) son candidatos ideales para el temple al aceite.

- Si su objetivo principal es la vida a fatiga y la durabilidad de las piezas móviles: Los aceros para rodamientos (como el 52100) y los aceros para muelles son perfectamente adecuados para los resultados repetibles de un temple al aceite al vacío.

- Si su objetivo principal es el endurecimiento de piezas altamente aleadas y sensibles a la distorsión: Considere usar la función de enfriamiento por gas o aire del horno como una alternativa más suave para materiales con suficiente templabilidad.

En última instancia, el tratamiento térmico exitoso proviene de hacer coincidir con precisión las necesidades metalúrgicas del material con las capacidades específicas de su horno.

Tabla resumen:

| Categoría de material | Características clave | Idoneidad para temple al aceite |

|---|---|---|

| Aceros para herramientas y matrices | Alta dureza, resistencia al desgaste | Excelente para lograr dureza total con baja distorsión |

| Aceros de alta velocidad | Mantiene la dureza a altas temperaturas | Ideal debido a su alta templabilidad |

| Aceros para rodamientos | Alta resistencia a la fatiga, resistencia al desgaste | Perfecto para un endurecimiento fiable y repetible |

| Aceros para muelles | Excepcional resistencia a la fatiga | Adecuado para ciclos de temple controlados |

¿Listo para mejorar su proceso de tratamiento térmico con precisión y fiabilidad? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión los requisitos experimentales únicos de los laboratorios que trabajan con aceros aleados como aceros para herramientas, matrices, de alta velocidad, para rodamientos y para muelles. Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestros hornos de vacío pueden ofrecer resultados brillantes y sin oxidación, y un rendimiento superior para sus componentes de alto valor.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso