La principal ventaja de utilizar un horno de vacío industrial para polvos de biomasa es la capacidad de reducir el punto de ebullición de la humedad, lo que permite la evaporación a temperaturas significativamente reducidas. Esto protege la biomasa de la degradación térmica y la oxidación asociadas con los hornos de aire convencionales de alta temperatura, asegurando que el material permanezca químicamente estable para etapas posteriores como la pre-carbonización.

Al manipular la presión en lugar de solo la temperatura, los hornos de vacío desacoplan la velocidad de secado del estrés térmico. Esto le permite eliminar la humedad rápidamente mientras preserva la delicada estructura química de los materiales de biomasa, un requisito crítico para el procesamiento posterior de alta calidad.

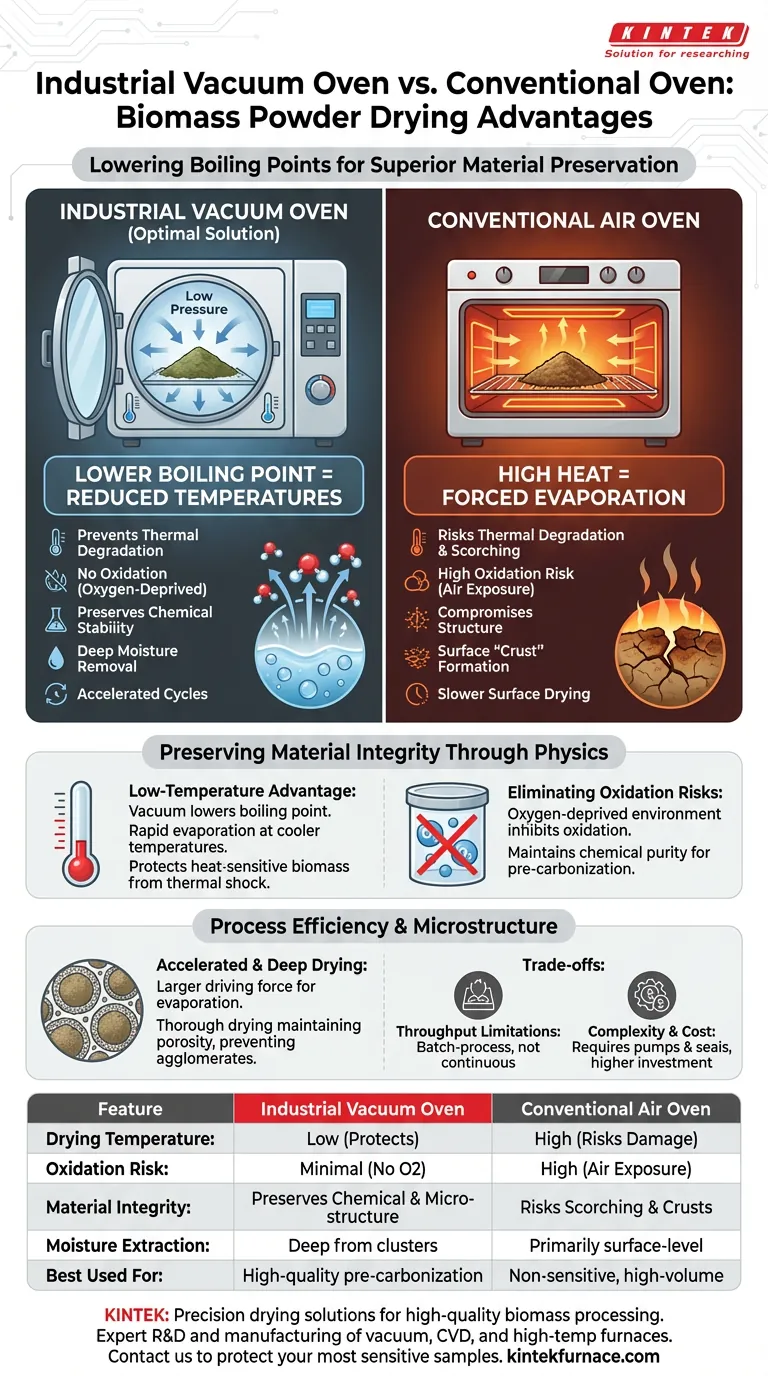

Preservación de la integridad del material a través de la física

La ventaja de la baja temperatura

Los hornos convencionales dependen del calor alto para forzar la evaporación, lo que puede ser destructivo para los materiales orgánicos. En contraste, un horno de vacío reduce la presión ambiental dentro de la cámara.

Esta caída de presión reduce el punto de ebullición del agua y otros disolventes. En consecuencia, la humedad se evapora rápidamente a temperaturas mucho más frías, protegiendo la biomasa sensible al calor del choque térmico.

Prevención de la degradación térmica

Los polvos de biomasa son a menudo susceptibles de descomponerse cuando se exponen al alto calor requerido por el secado atmosférico estándar.

Al operar a temperaturas más bajas, el secado al vacío previene la descomposición de la estructura de la materia prima. Esto asegura que las propiedades esenciales de la biomasa se conserven para la siguiente fase de producción.

Mejora de la estabilidad química

Eliminación de riesgos de oxidación

En un horno convencional, calentar el polvo en presencia de aire a menudo conduce a una oxidación no deseada. Esto es particularmente problemático para la biomasa destinada a la carbonización o al procesamiento químico.

Los hornos de vacío operan en un ambiente desprovisto de oxígeno. Este mecanismo inhibe eficazmente la oxidación y las reacciones secundarias, asegurando que se mantenga la pureza química de la superficie del polvo.

Preparación para la pre-carbonización

Para los polvos de biomasa destinados a la carbonización, la química de la superficie es vital. El objetivo principal del secado preliminar no es solo la eliminación de humedad, sino la estabilización.

El uso de un horno de vacío asegura que el material permanezca químicamente estable. Esto crea una línea de base predecible y de alta calidad para la etapa de pre-carbonización, lo que lleva a una mejor consistencia del producto final.

Eficiencia del proceso y microestructura

Ciclos de secado acelerados

A pesar de utilizar temperaturas más bajas, el proceso de secado en un horno de vacío suele ser más rápido que los métodos convencionales.

El ambiente de vacío crea una mayor fuerza impulsora para la evaporación. Esto acorta el ciclo de secado general, mejorando el rendimiento sin comprometer la integridad del material.

Eliminación profunda de humedad

Los polvos de biomasa pueden formar aglomerados que atrapan la humedad en lo profundo de su estructura. El secado al aire estándar a menudo forma una "costra" que atrapa este líquido en el interior.

El diferencial de presión en un horno de vacío ayuda a extraer la humedad y las burbujas de aire de lo profundo de los cúmulos de polvo. Esto asegura un secado completo y ayuda a mantener la porosidad, previniendo la formación de aglomerados duros e inutilizables.

Comprensión de las compensaciones

Si bien el secado al vacío ofrece una calidad superior para la biomasa, es esencial reconocer las diferencias operativas en comparación con los hornos convencionales.

Limitaciones de rendimiento

Los hornos de vacío son típicamente unidades de proceso por lotes. Generalmente no pueden igualar el rendimiento continuo y de alto volumen de los hornos de aire de cintas transportadoras grandes utilizados para materiales menos sensibles.

Complejidad y costo

Estos sistemas requieren bombas de vacío, sellos y cámaras con clasificación de presión. Esto resulta en una mayor inversión de capital inicial y requisitos de mantenimiento ligeramente más complejos que los hornos de calor convectivo simples.

Tomando la decisión correcta para su objetivo

Para determinar si un horno de vacío industrial es la solución correcta para su aplicación específica de biomasa, considere sus objetivos finales:

- Si su enfoque principal es la calidad y pureza del material: Elija un horno de vacío para prevenir estrictamente la oxidación y la degradación térmica, asegurando que la biomasa permanezca químicamente estable.

- Si su enfoque principal es la velocidad del proceso para materiales sensibles al calor: Utilice la capacidad del vacío para reducir los puntos de ebullición, lo que permite una rápida eliminación de la humedad sin riesgo de quemaduras o daños estructurales.

En última instancia, si su polvo de biomasa requiere una estabilidad química estricta antes de la carbonización, el horno de vacío no es solo una alternativa, es una necesidad técnica.

Tabla resumen:

| Característica | Horno de vacío industrial | Horno de aire convencional |

|---|---|---|

| Temperatura de secado | Baja (protege la biomasa sensible al calor) | Alta (riesgos de degradación térmica) |

| Riesgo de oxidación | Mínimo (ambiente desprovisto de oxígeno) | Alto (exposición al aire con calor) |

| Integridad del material | Preserva la microestructura y química | Riesgos de quemaduras y formación de "costras" |

| Extracción de humedad | Extracción profunda de cúmulos de polvo | Principalmente secado superficial |

| Mejor uso para | Materia prima de alta calidad para pre-carbonización | Materiales no sensibles y de alto volumen |

El secado de precisión es la base del procesamiento de biomasa de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de vacío, CVD y hornos de alta temperatura diseñados para mantener la pureza química de sus materiales. Ya sea que esté preparando polvos para carbonización o necesite una solución personalizable para requisitos de laboratorio únicos, nuestro equipo está listo para ayudar. Póngase en contacto con KINTEK hoy mismo para descubrir cómo nuestra avanzada tecnología de vacío puede mejorar la consistencia de su producto y proteger sus muestras más sensibles.

Guía Visual

Referencias

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué el control preciso de la temperatura es una característica importante de un horno de vacío? Desbloquee resultados repetibles y de alta calidad

- ¿Por qué se requiere un horno de sinterización industrial de alta temperatura para la producción de soportes de membrana cerámica multicanal? Roles clave en la transformación de materiales

- ¿Por qué es necesario voltear y volver a fundir repetidamente en la fusión por arco en vacío? Garantizar la homogeneidad química de las aleaciones de alta entropía

- ¿Cómo refinan el grano y alivian el estrés los hornos de vacío de grado industrial en Inconel 718? Logre la máxima resistencia de superaleación

- ¿Cómo crea un horno de vacío su entorno de trabajo? Descubra los secretos de la pureza y la precisión

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Por qué deben colocarse las tabletas de aleación Ge-S-Cd en cápsulas selladas al vacío? Síntesis de calcogenuros de alta pureza

- ¿Qué es un horno de vacío y cómo funciona? Domine el tratamiento térmico de alta pureza para materiales superiores