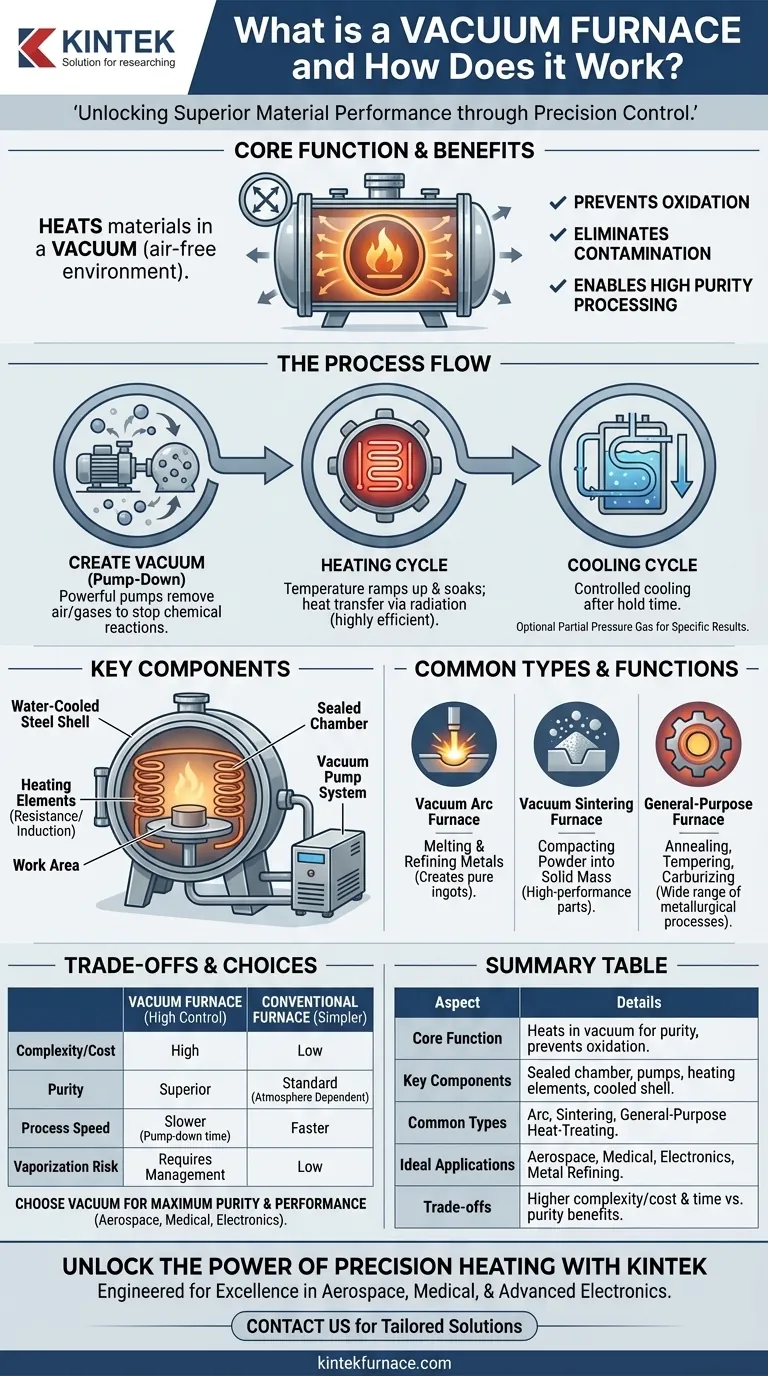

En esencia, un horno de vacío es un equipo altamente especializado que calienta materiales dentro de una cámara de la cual se ha eliminado el aire. Este entorno de vacío es clave para su funcionamiento, ya que previene reacciones químicas como la oxidación y elimina fuentes de contaminación, permitiendo el procesamiento de materiales a temperaturas extremadamente altas con una pureza y control inigualables.

El propósito fundamental de un horno de vacío no es solo calentar materiales, sino controlar completamente su entorno. Al eliminar el aire y otros gases, posibilita procesos térmicos que serían imposibles en una atmósfera estándar, dando como resultado materiales con resistencia, pureza y rendimiento superiores.

Cómo un horno de vacío logra su objetivo

El funcionamiento de un horno de vacío es una secuencia de pasos cuidadosamente controlados diseñados para crear un entorno puro y de alta temperatura. Es fundamentalmente diferente de un horno convencional que calienta materiales al aire libre.

El principio del vacío

El primer y más crítico paso es crear el vacío. Un potente sistema de bombas elimina el aire y otros gases de una cámara sellada. Esto logra dos objetivos principales:

- Previene la oxidación: Sin presencia de oxígeno, los materiales pueden calentarse a temperaturas muy altas sin quemarse, oxidarse o formar cascarilla.

- Elimina la contaminación: El vacío elimina las impurezas transportadas por el aire que de otro modo podrían comprometer la integridad del material.

Componentes principales y construcción

Un horno de vacío se construye en torno a algunos componentes clave. El cuerpo principal, o cáscara, generalmente está soldado en acero y a menudo se refrigera por agua para mantener su integridad estructural bajo calor extremo. Dentro de esta cáscara se encuentra un área de trabajo donde se coloca el material.

Todo el sistema está sellado para ser hermético. Los elementos calefactores, que generan las altas temperaturas, se encuentran dentro de esta cámara sellada. Estos elementos pueden operar mediante resistencia eléctrica o inducción magnética, dependiendo del tipo de horno.

El ciclo de calentamiento y enfriamiento

Solo después de haber logrado un vacío estable comienza el ciclo de calentamiento. La temperatura se eleva con precisión hasta el objetivo, se mantiene durante una duración específica (un "remojo") y luego se enfría.

Dado que el vacío elimina la transferencia de calor por convección (movimiento del aire), el proceso es muy eficiente. Algunos hornos también permiten la introducción de un gas específico a baja presión (presión parcial) para lograr resultados específicos, como prevenir la vaporización de ciertos elementos como el cromo en el acero.

Tipos comunes y sus funciones

Si bien todos los hornos de vacío comparten el mismo principio básico, a menudo están especializados para diferentes procesos industriales.

Horno de arco de vacío

Este tipo se utiliza para fundir y refinar metales. Utiliza un arco eléctrico de alta potencia para fundir un electrodo de metal en bruto dentro de la cámara de vacío. El entorno de vacío asegura que el lingote resultante esté libre de impurezas relacionadas con gases.

Horno de sinterización al vacío

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo mediante calor. Un horno de sinterización al vacío a menudo utiliza calentamiento por inducción para fusionar polvos metálicos o cerámicos en una pieza densa y de alto rendimiento sin fundirlos por completo.

Horno de tratamiento térmico de uso general

Estos hornos versátiles se utilizan para una amplia gama de procesos metalúrgicos comunes. Esto incluye recocido (ablandamiento del metal), templado (aumento de la tenacidad) y cementación al vacío (endurecimiento de la superficie del acero), todos realizados sin el riesgo de oxidación superficial.

Comprensión de las compensaciones

Un horno de vacío ofrece un control inmenso, pero ese control conlleva compensaciones inherentes en comparación con hornos atmosféricos más simples, como un horno mufla.

Complejidad frente a simplicidad

Un horno mufla simplemente calienta una cámara a una alta temperatura en presencia de aire. Es simple, robusto y eficaz para procesos donde la reacción atmosférica no es una preocupación. Un horno de vacío es un sistema mucho más complejo, que requiere bombas de vacío, sellos robustos y controles sofisticados, lo que aumenta el costo y el mantenimiento.

Pureza frente a velocidad

Crear un vacío profundo lleva tiempo. La fase de "bombeo" se suma al tiempo total del ciclo de cualquier proceso. Si su objetivo principal es simplemente calentar un material rápidamente y la pureza es una preocupación secundaria, un horno convencional es mucho más rápido.

Control de precisión frente a vaporización potencial

El entorno de baja presión puede hacer que ciertos elementos dentro de una aleación " hiervan" o se vaporicen a altas temperaturas. Esto requiere una gestión cuidadosa, a menudo mediante el uso de control de presión parcial, lo que añade otra capa de complejidad operativa.

Tomar la decisión correcta para su proceso

Elegir la tecnología de horno correcta depende totalmente del resultado deseado para su material.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de vacío es innegociable para aplicaciones como componentes aeroespaciales, implantes médicos o electrónica avanzada.

- Si su enfoque principal es el calentamiento simple sin requisitos atmosféricos estrictos: Un horno mufla o de convección convencional es una solución más práctica y rentable.

- Si su enfoque principal es fundir y refinar metales en bruto en lingotes ultralimpios: Un horno de arco de vacío especializado es la herramienta correcta para el trabajo.

- Si su enfoque principal es crear piezas densas a partir de polvos metálicos o cerámicos: Un horno de sinterización al vacío proporciona el control necesario para obtener resultados superiores.

En última instancia, un horno de vacío es la herramienta definitiva cuando la integridad del entorno del material es tan importante como la temperatura a la que se expone.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Calienta materiales en un vacío para prevenir la oxidación y la contaminación, permitiendo el procesamiento térmico de alta pureza. |

| Componentes clave | Cámara sellada, sistema de bomba de vacío, elementos calefactores (resistencia eléctrica o inducción), cáscara refrigerada por agua. |

| Tipos comunes | Horno de arco de vacío (fusión de metales), Horno de sinterización al vacío (formación de piezas a partir de polvo), Horno de tratamiento térmico de uso general (recocido, templado, cementación). |

| Aplicaciones ideales | Componentes aeroespaciales, implantes médicos, electrónica avanzada, refinación de metales y fabricación de piezas cerámicas. |

| Compensaciones | Mayor complejidad y costo frente a los hornos convencionales; tiempos de bombeo más lentos; requiere una gestión cuidadosa de la vaporización. |

Desbloquee el poder del calentamiento de precisión con KINTEK

¿Trabaja en la fabricación aeroespacial, de dispositivos médicos o de electrónica avanzada y necesita un procesamiento de materiales impecable? Las soluciones avanzadas de hornos de alta temperatura de KINTEK están diseñadas para la excelencia. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos, incluidos hornos Muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todo respaldado por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

No permita que la contaminación o la oxidación comprometan sus resultados. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de vacío personalizadas pueden mejorar la pureza de su material, aumentar el rendimiento e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados