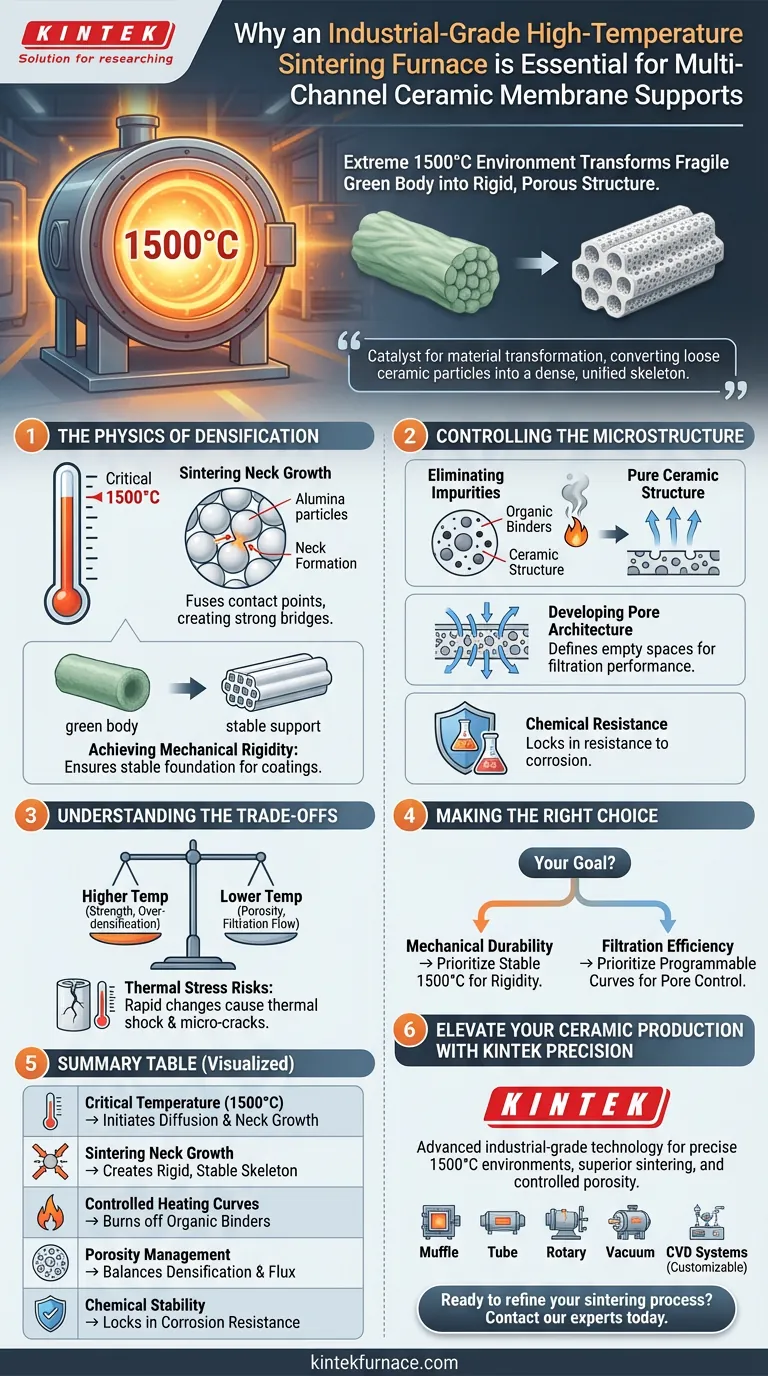

Se requiere un horno de sinterización industrial de alta temperatura principalmente para generar el entorno térmico extremo de 1500 °C necesario para procesar los soportes cerámicos a base de alúmina. Este umbral de temperatura específico desencadena los cambios fisicoquímicos que transforman un "cuerpo verde" frágil y extruido en una estructura rígida y porosa con la resistencia mecánica necesaria para la filtración industrial.

El horno actúa como catalizador de la transformación del material, convirtiendo partículas cerámicas sueltas en un esqueleto denso y unificado a través del crecimiento de cuellos de sinterización. Este proceso es el factor decisivo para establecer la resistencia final, la resistencia química y la estructura de poros del soporte de la membrana.

La Física de la Densificación

Alcanzar Temperaturas Críticas

La producción de soportes multicanal robustos, especialmente los de alúmina, requiere temperaturas que alcancen los 1500 °C.

Los hornos estándar no pueden mantener esta intensidad, que es esencial para iniciar la difusión de las partículas cerámicas.

Crecimiento de Cuellos de Sinterización

A estas altas temperaturas, las partículas individuales de alúmina experimentan un proceso llamado crecimiento de cuellos de sinterización.

Aquí es donde los puntos de contacto entre las partículas se fusionan, creando puentes fuertes que solidifican el material sin fundirlo por completo.

Lograr Rigidez Mecánica

La transición de un "cuerpo verde" (la forma sin cocer) a un soporte terminado depende de esta densificación térmica.

El horno asegura que el soporte se convierta en una base estable, lo suficientemente fuerte como para soportar la aplicación de capas funcionales posteriores sin colapsar o degradarse.

Control de la Microestructura

Eliminación de Impurezas

Antes de que las partículas cerámicas se fusionen, el horno debe eliminar los componentes no cerámicos.

Las curvas de calentamiento precisas utilizan tiempos de mantenimiento específicos para quemar los aglutinantes orgánicos y las impurezas residuales utilizadas durante la fase de extrusión, dejando una estructura cerámica pura.

Desarrollo de la Arquitectura de Poros

El proceso de cocción no solo endurece el material; define los espacios vacíos dentro de él.

El ciclo térmico facilita la disposición específica de las partículas, formando un sustrato de membrana cerámica porosa con una porosidad controlada esencial para el rendimiento de la filtración.

Resistencia Química

Al facilitar la unión fisicoquímica completa y la transformación cristalina, el horno fija las propiedades químicas del material.

Esto asegura que la membrana final pueda resistir la corrosión y el ataque químico durante procesos de filtración industrial severos.

Comprender las Compensaciones

Temperatura vs. Porosidad

Existe un delicado equilibrio entre la temperatura de cocción y la capacidad de filtración.

Las temperaturas más altas generalmente aumentan la resistencia mecánica, pero pueden provocar una sobredensificación, que cierra los poros y reduce el flujo (tasa de flujo) de la membrana.

Riesgos de Estrés Térmico

Si bien el alto calor es necesario, los cambios rápidos de temperatura pueden ser destructivos.

Los hornos industriales deben proporcionar un control preciso sobre las tasas de calentamiento y enfriamiento; de lo contrario, los soportes cerámicos pueden sufrir choques térmicos, lo que provoca microfisuras que arruinan la integridad de la estructura multicanal.

Tomar la Decisión Correcta para Su Objetivo

Para seleccionar el protocolo de sinterización correcto para sus soportes cerámicos, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la durabilidad mecánica: Priorice un horno capaz de mantener temperaturas estables de 1500 °C para maximizar el crecimiento de cuellos de sinterización y la rigidez del soporte.

- Si su enfoque principal es la eficiencia de filtración: Asegúrese de que el horno ofrezca curvas de calentamiento programables para controlar con precisión la eliminación de aglutinantes y la formación de poros sin sobredensificar el sustrato.

El horno no es simplemente una fuente de calor; es la herramienta de precisión que define la realidad estructural del producto cerámico final.

Tabla Resumen:

| Característica | Impacto en el Soporte de Membrana Cerámica |

|---|---|

| Temperatura Crítica (1500 °C) | Inicia la difusión de partículas de alúmina y el crecimiento de cuellos de sinterización. |

| Crecimiento de Cuellos de Sinterización | Fusiona partículas en los puntos de contacto para crear un esqueleto rígido y estable. |

| Curvas de Calentamiento Controladas | Quema eficazmente los aglutinantes orgánicos para garantizar la pureza del material. |

| Gestión de la Porosidad | Equilibra la densificación y el flujo al definir la estructura de poros interna. |

| Estabilidad Química | Fija la resistencia a la corrosión para su uso en entornos industriales hostiles. |

Mejore Su Producción Cerámica con la Precisión KINTEK

No permita que los ciclos térmicos inconsistentes comprometan la integridad de sus soportes cerámicos multicanal. KINTEK proporciona la tecnología industrial avanzada necesaria para lograr el entorno preciso de 1500 °C requerido para un crecimiento superior de cuellos de sinterización y una porosidad controlada.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables según sus necesidades específicas de hornos de alta temperatura de laboratorio o industriales. Ya sea que esté optimizando la durabilidad mecánica o la eficiencia de filtración, nuestros sistemas brindan la precisión térmica que su proyecto exige.

¿Listo para refinar su proceso de sinterización? Contacte a nuestros expertos hoy mismo para encontrar la solución personalizable perfecta para sus aplicaciones únicas de alta temperatura.

Guía Visual

Referencias

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para tratar polvos de ferroaleaciones? Garantizar la pureza y prevenir la oxidación

- ¿Cuáles son las ventajas de utilizar un ambiente de vacío en la sinterización? Lograr pureza y resistencia superiores

- ¿Por qué se requiere un horno de recocido de ultra alta temperatura y alto vacío para estudiar cristales individuales de tungsteno deformados?

- ¿Por qué es necesario tratar las muestras de carbono poroso en un horno de secado al vacío a 90 °C antes del recubrimiento del electrodo?

- ¿Cómo se aplica la soldadura fuerte en horno en los sectores de energía y generación de energía? Mejora la fiabilidad de los componentes en condiciones extremas

- ¿Qué papel juegan los hornos de vacío en el procesamiento de obleas semiconductoras? Esenciales para la pureza y el rendimiento

- ¿Cómo afecta negativamente el aumento de la temperatura de recocido en horno de vacío a 900 K a los compuestos de Ti–TEG?

- ¿En qué industrias se aplica comúnmente la soldadura fuerte al vacío de aluminio? Esencial para la industria aeroespacial, automotriz, electrónica y médica