El recocido de los compuestos de hidruro de titanio y grafito expandido térmicamente (Ti–TEG) a 900 K desencadena una degradación crítica de la estructura de carbono. Si bien las altas temperaturas se utilizan típicamente para fomentar la sinterización entre las partículas metálicas, 900 K lleva el componente de grafito expandido térmicamente (TEG) más allá de sus límites estructurales. Este sobrecalentamiento provoca el deterioro del marco de carbono, lo que resulta en una estabilidad térmica comprometida y una caída medible en la conductividad eléctrica en comparación con las muestras recocidas a temperaturas más bajas, como 700 K.

El procesamiento óptimo de compuestos es un acto de equilibrio entre el calor requerido para la difusión atómica y la tolerancia térmica del componente más sensible. Para los compuestos de Ti-TEG, 900 K excede la resiliencia de la fase de grafito, lo que anula los beneficios de una mejor sinterización.

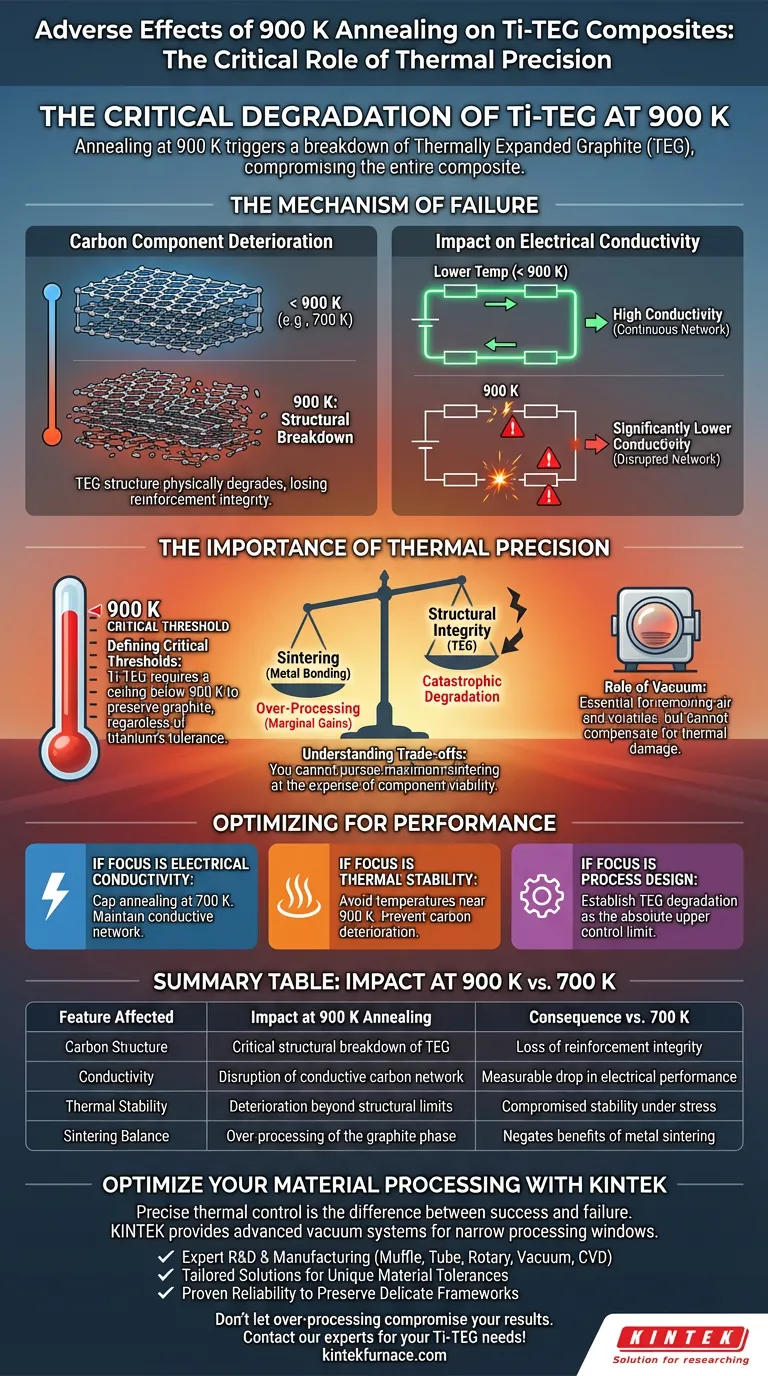

El Mecanismo de Falla Estructural

Deterioro del Componente de Carbono

El principal efecto adverso del calentamiento a 900 K es la degradación estructural del grafito expandido térmicamente (TEG).

El TEG se basa en una estructura de red específica para proporcionar sus propiedades únicas.

A 900 K, el material cruza un umbral crítico en el que el componente de carbono comienza a degradarse físicamente, perdiendo la integridad requerida para funcionar como un refuerzo eficaz en el compuesto.

Impacto en la Conductividad Eléctrica

El daño físico a la estructura del TEG se correlaciona directamente con una pérdida de rendimiento.

Las muestras recocidas a 900 K exhiben una conductividad eléctrica significativamente menor que las procesadas a 700 K.

Esto indica que la continuidad de la red conductora de carbono se ha visto interrumpida por la carga térmica excesiva.

La Importancia de la Precisión Térmica

Definición de Umbrales Críticos

Los tratamientos en horno de vacío deben cumplir con los límites de tolerancia específicos de cada material en la matriz.

Así como se requiere un control preciso de la temperatura para evitar la degradación del diamante en compuestos de cobre o la formación de fases quebradizas en aleaciones de aluminio, el Ti-TEG requiere un límite inferior a 900 K para preservar el grafito.

Exceder este límite daña el material de relleno (TEG) incluso si la matriz (hidruro de titanio) pudiera teóricamente soportar un calor mayor.

El Papel de los Entornos de Vacío

Si bien la temperatura de 900 K es destructiva, el entorno de vacío en sí mismo sigue siendo esencial para la calidad del compuesto.

El procesamiento en vacío ayuda a eliminar el aire y los volátiles atrapados entre las capas del laminado, lo que reduce la porosidad interna.

Sin embargo, los beneficios de un entorno de alto vacío, como la prevención de la oxidación y la mejora de la densidad, no pueden compensar el daño estructural causado por el sobrecalentamiento del componente TEG.

Comprender las Compensaciones

Sinterización frente a Integridad Estructural

Existe un conflicto fundamental al procesar compuestos de Ti-TEG a altas temperaturas.

Las temperaturas más altas generalmente promueven una mejor sinterización y unión entre las partículas de hidruro de titanio.

Sin embargo, no se puede buscar la sinterización máxima a expensas de la viabilidad del componente. A 900 K, las ganancias marginales en la sinterización de partículas se vuelven irrelevantes debido a la degradación catastrófica de las propiedades funcionales del TEG.

El Riesgo de "Sobreprocesamiento"

Es un error común suponer que las temperaturas más altas siempre producen una mejor densidad o unión.

En compuestos multimateriales, la ventana de procesamiento suele ser estrecha.

Elevar la temperatura a 900 K representa un "sobreprocesamiento", donde la entrada de energía destruye la arquitectura del material en lugar de fortalecerla.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el rendimiento de los compuestos de Ti-TEG, debe priorizar la preservación de la estructura de carbono sobre las temperaturas de sinterización agresivas.

- Si su enfoque principal es la conductividad eléctrica: Limite su temperatura de recocido a 700 K para mantener la integridad de la red conductora de carbono.

- Si su enfoque principal es la estabilidad térmica: Evite temperaturas cercanas a 900 K, ya que el deterioro del componente de carbono comprometerá la capacidad del compuesto para permanecer estable bajo estrés térmico.

- Si su enfoque principal es el diseño del proceso: Establezca el punto de degradación del TEG como su límite de control superior absoluto, independientemente de los requisitos de sinterización de la matriz de titanio.

El éxito en la fabricación de compuestos depende no solo de lograr una alta densidad, sino de respetar los límites térmicos del constituyente más frágil de la mezcla.

Tabla Resumen:

| Característica Afectada | Impacto a 900 K de Recocido | Consecuencia frente a 700 K |

|---|---|---|

| Estructura de Carbono | Descomposición estructural crítica del TEG | Pérdida de integridad del refuerzo |

| Conductividad | Interrupción de la red conductora de carbono | Caída medible en el rendimiento eléctrico |

| Estabilidad Térmica | Deterioro más allá de los límites estructurales | Estabilidad comprometida bajo estrés |

| Equilibrio de Sinterización | Sobreprocesamiento de la fase de grafito | Anula los beneficios de la sinterización de metales |

Optimice el Procesamiento de su Material con KINTEK

El control térmico preciso es la diferencia entre un compuesto de alto rendimiento y una falla estructural. KINTEK proporciona sistemas de vacío avanzados y personalizables diseñados para alcanzar ventanas de procesamiento estrechas con precisión absoluta.

Nuestro valor para usted:

- I+D y Fabricación Expertos: Sistemas de mufla, tubulares, rotatorios, de vacío y CVD diseñados con precisión.

- Soluciones a Medida: Todos los hornos de laboratorio de alta temperatura son personalizables según sus tolerancias de materiales únicas.

- Fiabilidad Comprobada: Preserve marcos de carbono delicados y redes conductoras con estabilidad térmica líder en la industria.

No permita que el sobreprocesamiento comprometa sus resultados. ¡Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus necesidades de materiales de Ti-TEG y alta tecnología!

Guía Visual

Referencias

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar autoclaves de alta presión para HTL? Aumente la eficiencia energética con el procesamiento de biomasa húmeda

- ¿Cuáles son las ventajas técnicas de usar un horno de secado al vacío para polvo de lignina? Conservar la calidad y la actividad química

- ¿Cómo mejora un entorno de vacío la eficiencia de la fusión? Aumente la pureza y la velocidad en el procesamiento de metales

- ¿Por qué se requiere un horno de vacío de alta temperatura para experimentos de calentamiento in situ que involucran Tantalio?

- ¿Por qué múltiples ciclos de vacío y argón para aleaciones de alta entropía? ¡Logre la máxima pureza y precisión química!

- ¿Por qué son necesarios los gases inertes en los hornos de vacío? Desbloquee la precisión en el tratamiento térmico

- ¿Cuál es el propósito principal de utilizar recipientes a presión industriales de acero inoxidable? Optimizar la Modificación de la Madera

- ¿Cuál es la función de un autoclave de acero inoxidable de alta presión en la carbonización hidrotermal? Desbloquea Carbon Superior