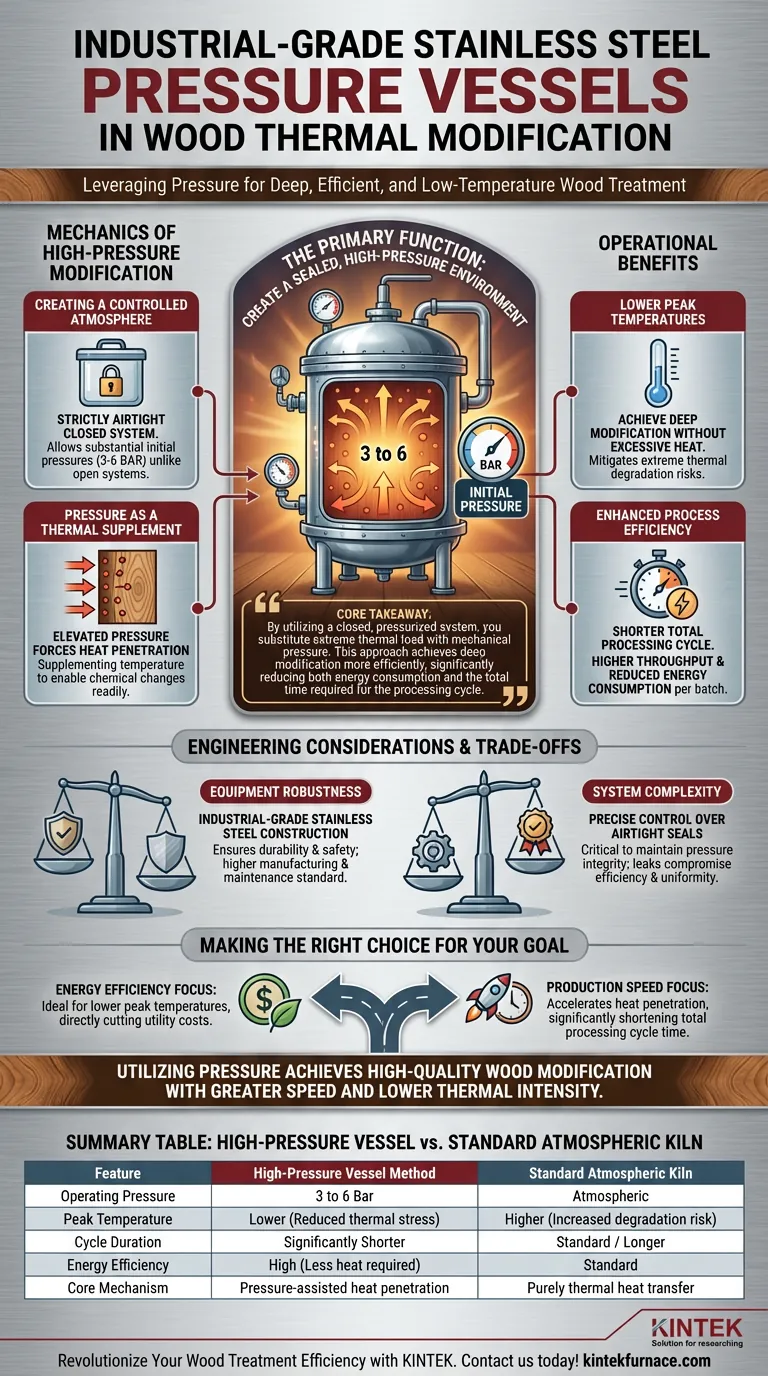

La función principal de los recipientes a presión industriales de acero inoxidable en la modificación térmica de la madera es crear un entorno sellado y de alta presión que altera fundamentalmente la forma en que el calor interactúa con la madera. Al mantener una presión inicial entre 3 y 6 bar, estos recipientes permiten que la presión actúe como un catalizador, permitiendo que la modificación térmica profunda ocurra a temperaturas pico más bajas que los hornos atmosféricos estándar.

Conclusión Clave Al utilizar un sistema cerrado y presurizado, se sustituye la carga térmica extrema por presión mecánica. Este enfoque logra una modificación profunda de manera más eficiente, reduciendo significativamente tanto el consumo de energía como el tiempo total requerido para el ciclo de procesamiento.

La Mecánica de la Modificación a Alta Presión

Creación de una Atmósfera Controlada

El recipiente proporciona un entorno estrictamente hermético esencial para el proceso de modificación.

A diferencia de los sistemas abiertos, este sistema cerrado permite a los operadores introducir y mantener presiones iniciales sustanciales, típicamente en el rango de 3 a 6 bar.

La Presión como Suplemento Térmico

En este entorno, la presión sirve como un suplemento crítico a la temperatura.

En lugar de depender únicamente de la transferencia de calor para penetrar la madera, la presión elevada fuerza el calor en el material de manera más efectiva. Esta sinergia permite que los cambios químicos asociados con la modificación térmica ocurran más fácilmente.

Beneficios Operacionales

Temperaturas Pico Más Bajas

La principal ventaja de agregar presión es la capacidad de lograr una modificación térmica profunda sin someter la madera a un calor excesivo.

Al reducir la temperatura pico requerida para el proceso, se mitigan los riesgos asociados con la degradación térmica extrema, al tiempo que se alteran las propiedades de la madera a la profundidad deseada.

Eficiencia de Proceso Mejorada

La combinación de presión y calor acelera la reacción de modificación.

Esto resulta en un ciclo de procesamiento total notablemente más corto, permitiendo una mayor producción. Además, dado que se requieren temperaturas más bajas para lograr los mismos resultados, el consumo de energía general para cada lote se reduce.

Consideraciones de Ingeniería y Compensaciones

Robustez del Equipo

La implementación de un sistema capaz de soportar de 3 a 6 bar requiere una construcción industrial de acero inoxidable.

Si bien esto garantiza durabilidad y seguridad, requiere un estándar de fabricación y mantenimiento más alto en comparación con los hornos térmicos no presurizados.

Complejidad del Sistema

La naturaleza de "sistema cerrado" de estos recipientes exige un control preciso sobre los sellos herméticos.

Mantener la integridad del entorno de presión es crítico; cualquier fuga puede comprometer las ganancias de eficiencia y la uniformidad del tratamiento de la madera.

Tomando la Decisión Correcta para su Objetivo

La adopción de la tecnología de recipientes a presión cambia el proceso de modificación de un desafío puramente térmico a uno termo-mecánico.

- Si su enfoque principal es la eficiencia energética: Este sistema es ideal porque logra resultados de modificación profunda a temperaturas pico más bajas, reduciendo directamente los costos de servicios públicos.

- Si su enfoque principal es la velocidad de producción: El entorno presurizado acelera la penetración del calor, acortando significativamente el tiempo total del ciclo de procesamiento.

Utilizar la presión como variable de proceso le permite lograr una modificación de madera de alta calidad con mayor velocidad y menor intensidad térmica.

Tabla Resumen:

| Característica | Método de Recipiente a Alta Presión | Horno Atmosférico Estándar |

|---|---|---|

| Presión de Operación | 3 a 6 Bar | Atmosférica |

| Temperatura Pico | Más Baja (Estrés térmico reducido) | Más Alta (Mayor riesgo de degradación) |

| Duración del Ciclo | Significativamente Más Corta | Estándar / Más Larga |

| Eficiencia Energética | Alta (Menos calor requerido) | Estándar |

| Mecanismo Central | Penetración de calor asistida por presión | Transferencia de calor puramente térmica |

Revolucione la Eficiencia de su Tratamiento de Madera con KINTEK

¿Está buscando lograr una modificación térmica profunda mientras reduce los costos de energía y el tiempo de producción? KINTEK ofrece recipientes a presión industriales de acero inoxidable de alto rendimiento, diseñados para soportar ciclos térmicos rigurosos.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables de Horno de Vacío, Presión y Horno de Laboratorio de Alta Temperatura adaptados a sus requisitos específicos de modificación de madera. Nuestra tecnología le permite sustituir cargas térmicas extremas por presión mecánica precisa, garantizando propiedades de material superiores y un mayor rendimiento.

¿Listo para mejorar su procesamiento térmico? Contáctenos hoy para discutir sus necesidades únicas con nuestro equipo de ingeniería especializado.

Guía Visual

Referencias

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué algunos metales no ferrosos requieren un horno de vacío para el tratamiento térmico? Para prevenir la oxidación y asegurar la pureza

- ¿Cómo mejora un horno de recocido por difusión la coercitividad del imán? Mejore el rendimiento con la difusión de límites de grano

- ¿Cuál es el propósito de usar un horno de sinterización al vacío a alta temperatura? Desbloquea el rendimiento térmico del nitruro de boro

- ¿Cuáles son los principios fundamentales de la ingeniería de hornos de vacío? Domine el control de precisión para materiales superiores

- ¿Cuáles son los beneficios de la soldadura fuerte al vacío para equipos de generación de energía? Consiga uniones limpias, fuertes y fiables

- ¿Qué rango de presión se utiliza normalmente en un horno de soldadura fuerte al vacío? Optimice para juntas metálicas limpias y fuertes

- ¿Cómo benefician las altas tasas de calentamiento en hornos de vacío en miniatura al estudio de las transformaciones de fase rápidas? Desbloquea la cinética

- ¿Qué industrias utilizan comúnmente los hornos de vacío? Esenciales para la industria aeroespacial, médica, automotriz y electrónica.