La razón principal por la que algunos metales no ferrosos requieren un horno de vacío para el tratamiento térmico es para crear un ambiente controlado y libre de oxígeno. A las altas temperaturas necesarias para procesos como el recocido o la soldadura fuerte, muchos metales, especialmente los reactivos como el titanio, se oxidarán rápidamente, lo que degrada la calidad de su superficie y sus propiedades mecánicas. Un horno de vacío elimina los gases atmosféricos, evitando que ocurran estas reacciones químicas destructivas.

Un horno de vacío no es simplemente un horno mejor; es una herramienta para el control atmosférico absoluto. Su necesidad está dictada por la reactividad química de un metal y la pureza requerida del producto final, transformando el tratamiento térmico de un proceso térmico en una operación precisa de ciencia de materiales.

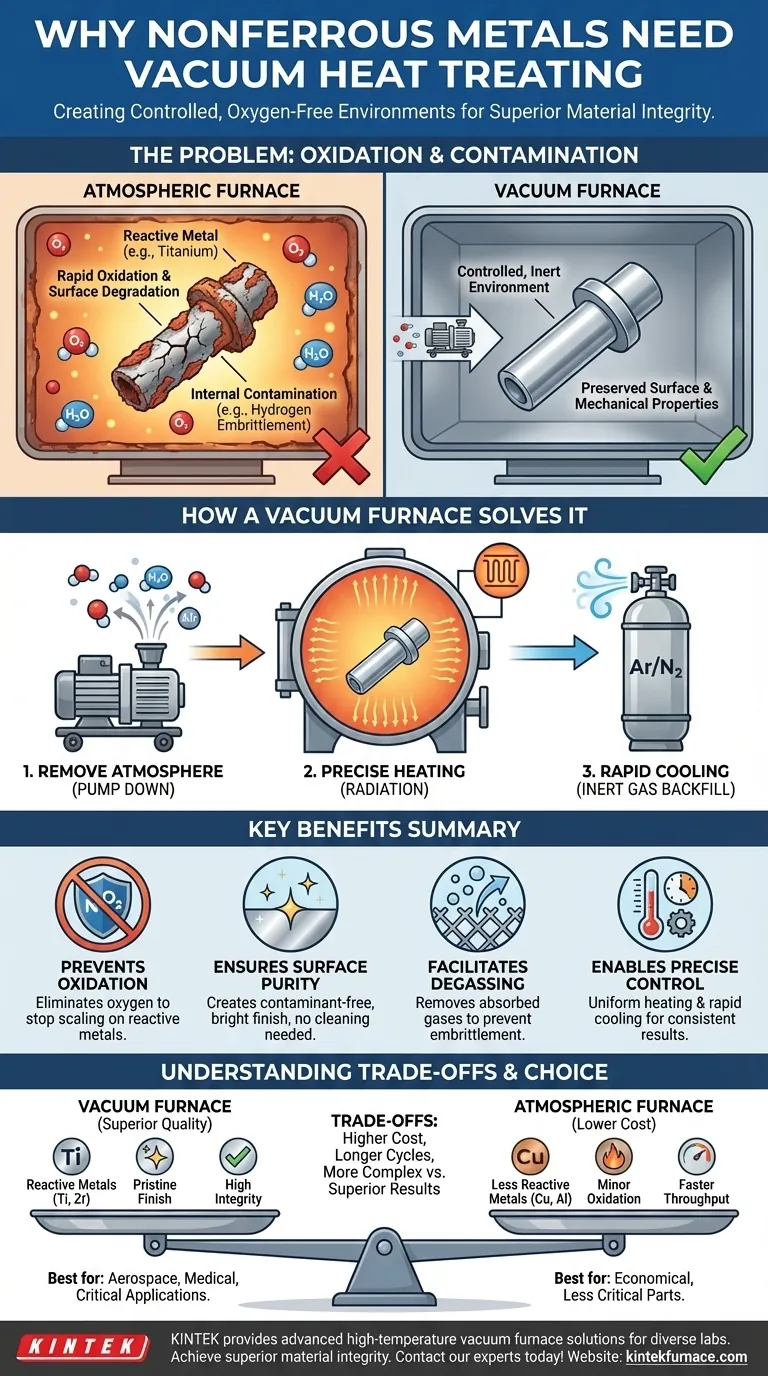

El problema fundamental: oxidación y contaminación

Al seleccionar un método de tratamiento térmico, la consideración principal es cómo interactuará la atmósfera del horno con el metal a temperaturas elevadas. Para muchas aleaciones no ferrosas, esta interacción es la mayor amenaza para la calidad.

Cómo el calor desencadena la oxidación

El calor actúa como catalizador de las reacciones químicas. Cuando un metal se calienta en presencia de oxígeno, comienza un proceso de oxidación, formando una capa de óxido metálico en la superficie.

Este es el mismo proceso fundamental que causa el óxido en el hierro, pero ocurre mucho más rápido y de forma más agresiva a temperaturas de tratamiento térmico.

El impacto en la integridad del material

Esta capa de óxido no es solo un problema cosmético de decoloración o descamación. Puede comprometer la integridad de la pieza, inhibir procesos posteriores como la soldadura fuerte o la soldadura, y alterar sus propiedades mecánicas finales.

Además, los gases de la atmósfera pueden difundirse en el propio metal, causando contaminación interna y creando puntos de debilidad. Esto puede llevar a problemas como la fragilización por hidrógeno, donde el hidrógeno absorbido hace que el metal sea quebradizo y propenso a fallar.

La sensibilidad de los metales reactivos

Algunos metales no ferrosos son mucho más susceptibles a la oxidación que otros. Los metales reactivos como el titanio, el circonio y ciertas superaleaciones de níquel o aluminio tienen una afinidad muy alta por el oxígeno.

Para estos materiales, incluso una pequeña cantidad de oxígeno a altas temperaturas puede causar daños significativos en la superficie y el subsuelo. Por lo tanto, el procesamiento en un horno atmosférico estándar no es una opción si se necesita preservar las propiedades previstas del material.

Cómo un horno de vacío resuelve el problema

Un horno de vacío contrarresta directamente la amenaza de contaminación atmosférica al eliminar la atmósfera misma. Esto proporciona un nivel de control imposible de lograr en un horno convencional.

Creación de un entorno controlado

La función principal de un horno de vacío es bombear el aire y otros gases de una cámara sellada antes de que comience el calentamiento. Esto elimina el oxígeno, la humedad y otros elementos que reaccionarían con el metal caliente.

Este proceso asegura que el tratamiento térmico se realice en un ambiente químicamente inerte, previniendo tanto la oxidación como la contaminación.

Garantizar la pureza de la superficie y la desgasificación

Un beneficio significativo del vacío es su capacidad para purificar la superficie del material. El ambiente de baja presión puede extraer contaminantes, como aceites o gases residuales de pasos de fabricación anteriores, de la pieza.

Este proceso, conocido como desgasificación, da como resultado un acabado superficial excepcionalmente limpio, brillante y puro que no requiere limpieza posterior al proceso.

Lograr un calentamiento uniforme y rápido

Los hornos de vacío ofrecen una alta eficiencia térmica. Al no haber aire para transferir calor por convección, el calentamiento se produce principalmente por radiación. Esto permite ciclos de calentamiento extremadamente uniformes y controlados con precisión.

La falta de atmósfera también permite un enfriamiento rápido, a menudo rellenando la cámara con un gas inerte de alta pureza como argón o nitrógeno, que puede circular para enfriar las piezas de forma rápida y uniforme sin causar oxidación.

Comprender las compensaciones

Si bien el tratamiento térmico al vacío ofrece resultados superiores, no siempre es la opción necesaria o más práctica. Sus ventajas conllevan claras compensaciones.

Mayores costos de equipo y operación

Los hornos de vacío son significativamente más complejos y costosos de comprar, operar y mantener que los hornos atmosféricos convencionales. La necesidad de bombas de vacío, sellos y sistemas de control robustos aumenta el costo.

Tiempos de ciclo potencialmente más largos

Lograr un vacío profundo lleva tiempo. La fase de bombeo se suma al tiempo total del ciclo para cada lote, lo que puede afectar el rendimiento en comparación con un horno atmosférico continuo.

Mayor complejidad del proceso

Operar un horno de vacío requiere un mayor nivel de habilidad técnica. La monitorización de los niveles de vacío, las tasas de fuga y los sistemas de rellenado de gas añade complejidad al proceso de tratamiento térmico.

Tomar la decisión correcta para su aplicación

La decisión de utilizar un horno de vacío debe basarse en el material que se procesa y el resultado deseado para la pieza final.

- Si su objetivo principal es procesar metales altamente reactivos (por ejemplo, titanio, circonio, superaleaciones de níquel): Un horno de vacío es innegociable para prevenir la oxidación catastrófica y preservar las propiedades del material.

- Si su objetivo principal es lograr un acabado superficial impecable y brillante con cero contaminación: Un horno de vacío es la elección definitiva para aplicaciones en la industria aeroespacial, médica o electrónica.

- Si su objetivo principal es la soldadura fuerte o la unión de metales disímiles: El ambiente ultralimpio creado por el vacío garantiza una resistencia e integridad superiores de la unión.

- Si su objetivo principal es el tratamiento térmico rentable de metales menos reactivos (por ejemplo, algunas aleaciones de cobre o aluminio): Un horno atmosférico puede ser suficiente y más económico si una oxidación superficial menor es aceptable o puede eliminarse.

En última instancia, elegir un horno de vacío es una inversión para lograr la mayor integridad del material y calidad de la superficie posibles.

Tabla resumen:

| Consideración clave | Por qué es importante para los metales no ferrosos |

|---|---|

| Previene la oxidación | Elimina el oxígeno para detener la formación de incrustaciones superficiales y la degradación de propiedades en metales reactivos como el titanio y el circonio. |

| Garantiza la pureza de la superficie | Crea un ambiente libre de contaminantes para un acabado brillante y limpio sin limpieza posterior al proceso. |

| Facilita la desgasificación | Elimina los gases absorbidos (por ejemplo, hidrógeno) del metal, previniendo la fragilización. |

| Permite un control preciso | Permite un calentamiento uniforme y un enfriamiento rápido en una atmósfera inerte para obtener resultados consistentes. |

¿Necesita tratar térmicamente metales reactivos como el titanio o lograr un acabado impecable y libre de óxido?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a lograr una integridad superior del material y calidad de la superficie. ¡Contacte a nuestros expertos hoy para discutir sus desafíos específicos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase