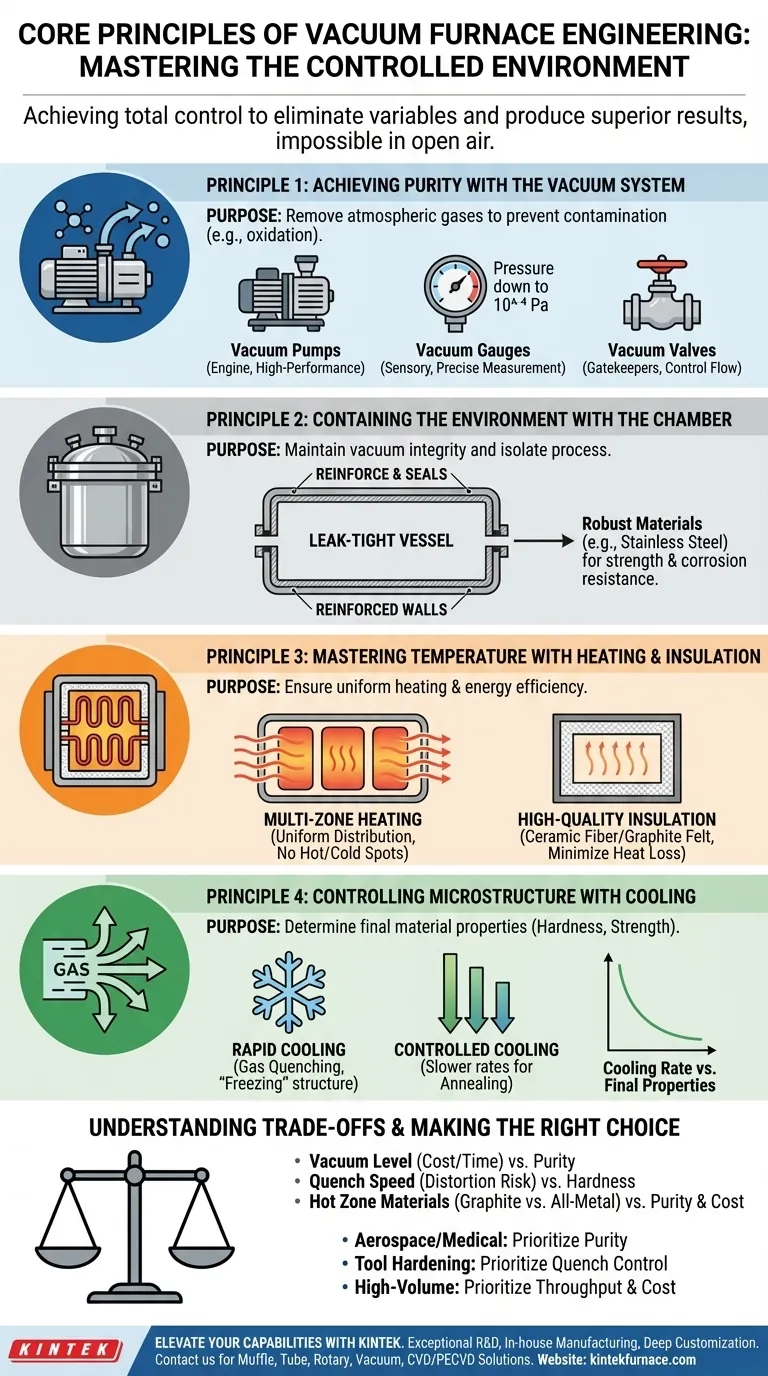

En esencia, la ingeniería de hornos de vacío es la ciencia de crear un entorno inmaculadamente controlado. Opera bajo cuatro principios clave: lograr un vacío de alta pureza, contener ese entorno dentro de una cámara hermética, gestionar con precisión la temperatura con calentamiento y aislamiento uniformes, y controlar las propiedades finales del material mediante un enfriamiento gestionado. Esta combinación permite procesos metalúrgicos que son imposibles al aire libre.

El objetivo fundamental de un horno de vacío no es simplemente eliminar el aire. Es lograr un control total y repetible sobre el entorno de un material, eliminando así variables como la oxidación y la contaminación para producir resultados superiores y predecibles.

Principio 1: Lograr la pureza con el sistema de vacío

El sistema de vacío es el corazón del horno, responsable de crear las condiciones prístinas requeridas para el procesamiento térmico avanzado. Su función es eliminar los gases atmosféricos que de otro modo reaccionarían con el material a altas temperaturas.

El papel de las bombas de vacío

Las bombas de vacío de alto rendimiento son el motor del sistema. Eliminan físicamente el aire y otros gases de la cámara sellada para reducir la presión interna.

El nivel de vacío es crítico, con hornos modernos capaces de alcanzar presiones tan bajas como 10-4 Pa, eliminando efectivamente casi todas las moléculas atmosféricas.

La importancia de la medición

Un proceso es tan bueno como su capacidad de ser medido. Los manómetros de vacío son los órganos sensoriales del horno, proporcionando datos precisos y en tiempo real sobre la presión dentro de la cámara.

Esta medición confirma que se ha alcanzado el nivel de pureza requerido antes de que comience el ciclo de calentamiento, asegurando la repetibilidad del proceso.

La necesidad de control

Las válvulas de vacío actúan como las guardianas del sistema. Aíslan la cámara, controlan el flujo de gases y regulan la secuencia de bombeo.

Un control adecuado de las válvulas es esencial para gestionar el proceso, desde la evacuación inicial hasta el rellenado de gas inerte durante la fase de enfriamiento.

Principio 2: Contener el entorno con la cámara

La cámara de vacío, o recipiente, es la barrera física que contiene el entorno controlado. Su integridad es innegociable para un funcionamiento exitoso.

La base de un recipiente hermético

El principio de diseño primario para la cámara es que debe ser hermética. Cualquier fuga, por pequeña que sea, compromete el vacío al permitir la entrada de gases atmosféricos, anulando el propósito del horno.

Las cámaras suelen construirse con materiales robustos como el acero inoxidable, que ofrece resistencia y durabilidad a la corrosión, asegurando una larga vida útil.

Principio 3: Dominar la temperatura con calentamiento y aislamiento

Una vez establecido el vacío, el propósito del horno es aplicar calor. Esto debe hacerse con una uniformidad y eficiencia excepcionales.

Calentamiento uniforme para resultados consistentes

Los elementos calefactores se colocan estratégicamente en múltiples zonas a lo largo de la cámara. Esta configuración multizona permite un control independiente sobre diferentes áreas.

El resultado es una distribución de temperatura altamente uniforme en toda la carga de trabajo, evitando puntos calientes o fríos y asegurando que cada pieza reciba exactamente el mismo tratamiento térmico.

Minimizar la pérdida de calor con aislamiento

Un aislamiento de alta calidad es crucial tanto para la eficiencia como para el control. Recubre las paredes de la cámara, reflejando el calor hacia la carga de trabajo y evitando que se escape.

Esto no solo reduce el consumo de energía, sino que también protege las paredes de la cámara y ayuda a mantener temperaturas estables y uniformes. Los materiales suelen incluir fibra cerámica o fieltro de grafito especializado.

Principio 4: Controlar la microestructura con enfriamiento

La fase de enfriamiento es tan crítica como la fase de calentamiento. La velocidad a la que se enfría un material determina su microestructura final y, por lo tanto, sus propiedades mecánicas como la dureza y la resistencia.

Enfriamiento rápido con temple de gas

Para procesos como el endurecimiento, se requiere un enfriamiento rápido. Esto se logra mediante el temple de gas, donde un gas inerte a alta presión (como nitrógeno o argón) se circula forzadamente a través de la cámara.

Este proceso extrae rápidamente el calor de las piezas, "congelando" la estructura metalúrgica deseada sin riesgo de oxidación.

Precisión con velocidades de enfriamiento controladas

Para otros procesos como el recocido o el alivio de tensiones, se necesita una velocidad de enfriamiento más lenta y controlada. Esto se puede lograr simplemente dejando que el horno se enfríe naturalmente o introduciendo un flujo lento y controlado de gas inerte.

Este control preciso sobre la velocidad de enfriamiento es una ventaja clave de los hornos de vacío, lo que permite una amplia gama de resultados metalúrgicos.

Comprender las compensaciones y limitaciones

Aunque potente, la ingeniería de hornos de vacío implica equilibrar factores contrapuestos. Comprender estas compensaciones es clave para optimizar cualquier proceso.

Nivel de vacío vs. costo y tiempo

Un vacío más profundo proporciona una mayor pureza, pero tiene un costo. Lograr niveles de ultra alto vacío requiere bombas más potentes (y caras) y tiempos de bombeo significativamente más largos, lo que reduce el rendimiento. Para muchas aplicaciones, un vacío moderado es completamente suficiente.

Velocidad de temple vs. distorsión de la pieza

El temple agresivo con gas es excelente para lograr la máxima dureza, pero el cambio rápido de temperatura puede introducir estrés térmico. Este estrés puede provocar distorsión o incluso agrietamiento en piezas complejas o de paredes delgadas. La velocidad de temple debe equilibrarse cuidadosamente con la geometría de la pieza.

Materiales de la zona caliente: pureza vs. durabilidad

La elección de los materiales de la "zona caliente" (elementos calefactores y aislamiento) es una compensación crítica. Los sistemas a base de grafito son duraderos y rentables, pero pueden ser una fuente de contaminación por carbono para ciertas aleaciones sensibles. Las zonas calientes totalmente metálicas (molibdeno o tungsteno) ofrecen una pureza extrema, pero son más caras y pueden ser más frágiles.

Elegir correctamente para su objetivo

Su aplicación dicta qué principios de ingeniería priorizar.

- Si su enfoque principal es la máxima pureza para materiales sensibles (aeroespacial, médico): Priorice un sistema de vacío de alto rendimiento y una zona caliente totalmente metálica para eliminar cualquier riesgo de contaminación.

- Si su enfoque principal es lograr propiedades mecánicas específicas (endurecimiento de herramientas): Priorice un control preciso sobre la uniformidad del calentamiento y, lo que es más importante, la velocidad y la presión del sistema de temple de gas.

- Si su enfoque principal es el tratamiento térmico de uso general y alto volumen: Priorice un equilibrio entre un nivel de vacío suficiente, tiempos de ciclo rápidos y la durabilidad de una zona caliente a base de grafito para maximizar el rendimiento y la eficiencia de costos.

Al comprender estos principios fundamentales, puede ir más allá de simplemente usar un horno de vacío para dominar verdaderamente el proceso según sus necesidades específicas.

Tabla resumen:

| Principio | Componentes clave | Propósito |

|---|---|---|

| Lograr la pureza | Bombas de vacío, manómetros, válvulas | Eliminar gases atmosféricos para evitar la contaminación |

| Contener el entorno | Cámara hermética (p. ej., acero inoxidable) | Mantener la integridad del vacío y aislar el proceso |

| Dominar la temperatura | Calentamiento multizona, aislamiento de alta calidad | Asegurar calentamiento uniforme y eficiencia energética |

| Controlar la microestructura | Temple de gas, velocidades de enfriamiento controladas | Determinar las propiedades finales del material como la dureza |

¿Listo para elevar las capacidades de su laboratorio con hornos de vacío de ingeniería de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea en el sector aeroespacial, médico, endurecimiento de herramientas o tratamiento térmico de alto volumen. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden ofrecer pureza, control y eficiencia superiores para sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento