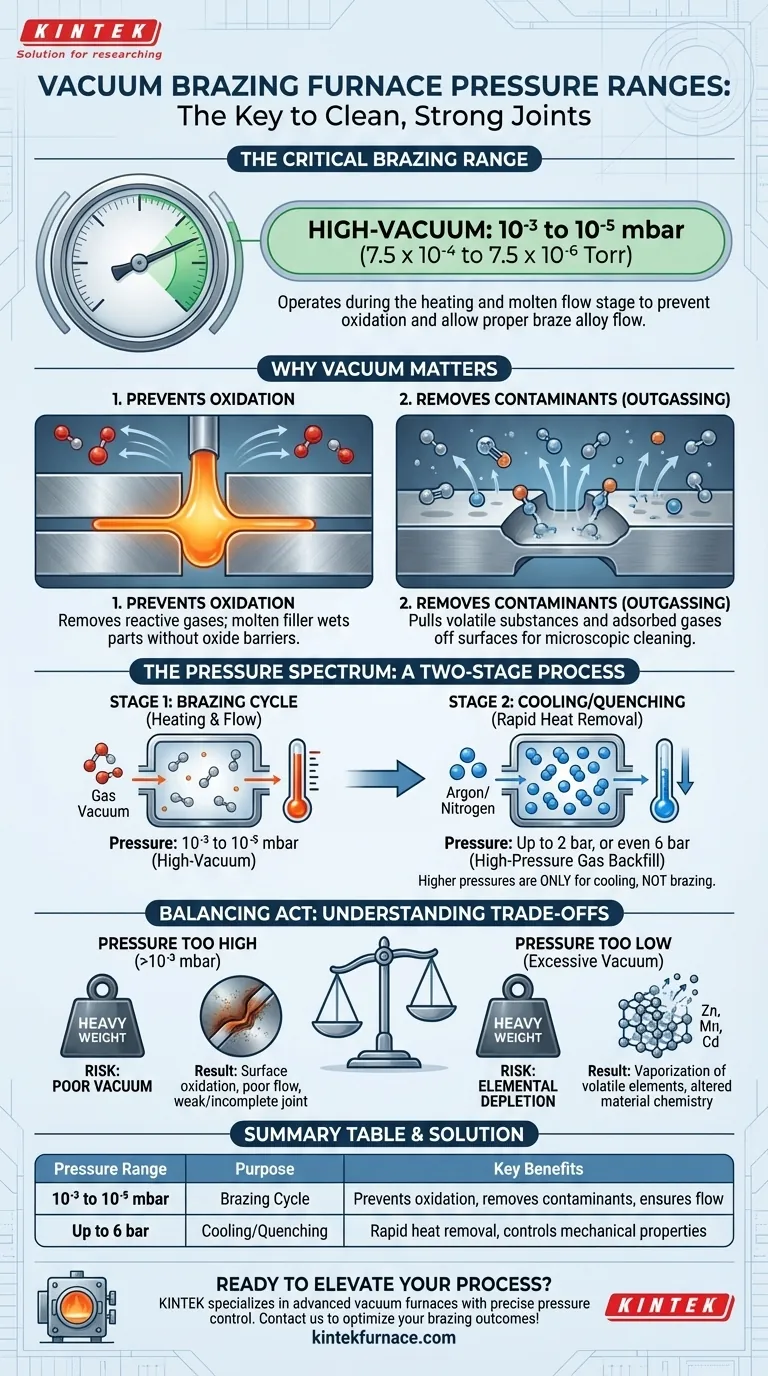

Para ser precisos, un horno de soldadura fuerte al vacío opera típicamente dentro de un rango de alto vacío de 10⁻³ a 10⁻⁵ milibares (mbar) durante el ciclo de soldadura fuerte real. Este nivel de presión, equivalente a aproximadamente 7.5 x 10⁻⁴ a 7.5 x 10⁻⁶ Torr, es fundamental para crear un ambiente lo suficientemente limpio como para prevenir la oxidación y permitir que el metal de aporte de soldadura fuerte fluya adecuadamente hacia la junta.

El nivel de presión específico en un horno de vacío no es arbitrario; es un parámetro controlado con precisión diseñado para crear un entorno químicamente activo que elimina contaminantes y óxidos, asegurando la integridad metalúrgica de la junta soldada fuerte.

El Propósito del Vacío en la Soldadura Fuerte

El objetivo principal de la soldadura fuerte al vacío es crear una junta fuerte, limpia y hermética entre dos o más componentes metálicos. Lograr esto requiere un entorno que es fundamentalmente diferente de soldar fuerte al aire libre.

Prevención de la Oxidación

La función más crítica del vacío es eliminar el oxígeno y otros gases reactivos de la cámara del horno. Cuando se calientan, la mayoría de los metales forman óxidos rápidamente en su superficie, los cuales actúan como una barrera que impide que el metal de aporte fundido moje las piezas y fluya hacia la junta por acción capilar.

Al evacuar la cámara a un alto vacío, la cantidad de moléculas de oxígeno se reduce tan drásticamente que la oxidación no puede ocurrir, incluso a las altas temperaturas requeridas para la soldadura fuerte.

Eliminación de Volátiles y Contaminantes

El vacío extrae activamente sustancias volátiles y gases adsorbidos de las superficies de las piezas que se están soldando fuerte. Este proceso, conocido como desgasificación, limpia las superficies de la junta a nivel microscópico.

Esto asegura que ningún contaminante atrapado interfiera con la formación de una unión metalúrgica fuerte y continua entre el metal de aporte y los metales base.

Comprensión de los Diferentes Rangos de Presión

Un horno de vacío moderno opera a diferentes presiones durante las distintas etapas del proceso. Confundir estas etapas es un punto común de incomprensión.

El Rango de Soldadura Fuerte de Alto Vacío (10⁻³ a 10⁻⁵ mbar)

Este es el rango de presión donde ocurre el calentamiento y el flujo del baño de aleación de soldadura fuerte. Se considera un ambiente de alto vacío.

Este nivel es lo suficientemente bajo como para prevenir la oxidación de materiales de ingeniería comunes como aceros inoxidables, aleaciones de níquel y cobre.

Presiones Más Altas para Enfriamiento y Templado

Una vez que el proceso de soldadura fuerte se completa y el metal de aporte se ha solidificado, el conjunto debe enfriarse. Algunos hornos utilizan un temple rápido con gas a alta presión para este paso.

El horno se vuelve a llenar con un gas inerte, como argón o nitrógeno, a presiones de 2 bar o incluso hasta 6 bar. Este gas a alta presión circula rápidamente, eliminando el calor mucho más rápido de lo que podría hacerlo el enfriamiento al vacío. Esto es esencial para lograr propiedades mecánicas o estructuras de grano específicas en el conjunto final.

Estas presiones más altas se utilizan solo para el enfriamiento y no son la presión a la que se realiza la soldadura fuerte.

Comprensión de las Compensaciones

Elegir la presión correcta es una cuestión de equilibrar factores en competencia. No siempre es un caso de "cuanto menor sea la presión, mejor".

Riesgo de Vacío Deficiente (Presión Demasiado Alta)

Si el nivel de vacío no es lo suficientemente bajo (por ejemplo, superior a 10⁻³ mbar), quedará oxígeno residual en la cámara. Esto conduce a la oxidación superficial de las piezas, un flujo deficiente de la soldadura fuerte y, en última instancia, una junta débil o incompleta.

El resultado es una alta tasa de piezas rechazadas y un rendimiento poco confiable.

Riesgo de Vacío Excesivo (Presión Demasiado Baja)

Para ciertos materiales, una presión extremadamente baja puede ser perjudicial. Algunas aleaciones metálicas contienen elementos con una alta presión de vapor, lo que significa que pueden "hervir" o sublimarse del metal base o de la aleación de aporte bajo calor alto y presión muy baja.

Elementos como el zinc, el manganeso o el cadmio son susceptibles a esto. Este fenómeno, conocido como agotamiento elemental, puede alterar la química y el rendimiento tanto del material base como de la junta soldada fuerte. En estos casos, la soldadura fuerte puede realizarse a una presión ligeramente mayor o con una presión parcial de un gas inerte para suprimir esta vaporización.

Tomando la Decisión Correcta para su Objetivo

La configuración de presión óptima depende completamente de los materiales que se unen y del resultado deseado.

- Si su enfoque principal es soldar fuerte acero inoxidable estándar o aleaciones de níquel: El rango estándar de alto vacío de 10⁻³ a 10⁻⁵ mbar es el entorno correcto para lograr juntas limpias y libres de óxido.

- Si su enfoque principal es soldar fuerte materiales con elementos volátiles (por ejemplo, algunas aleaciones de cobre o aluminio): Debe controlar cuidadosamente la presión para prevenir el agotamiento elemental, lo que puede requerir operar en el extremo superior del rango de vacío o usar un relleno de presión parcial.

- Si su enfoque principal es controlar las propiedades mecánicas finales: Un horno con capacidad de temple rápido con gas a alta presión es esencial para un enfriamiento rápido después de que se completa el ciclo de soldadura fuerte.

En última instancia, controlar la presión del horno es fundamental para dominar el proceso de soldadura fuerte al vacío.

Tabla Resumen:

| Rango de Presión | Propósito | Beneficios Clave |

|---|---|---|

| 10⁻³ a 10⁻⁵ mbar | Ciclo de soldadura fuerte | Previene la oxidación, elimina contaminantes, asegura un flujo de soldadura fuerte adecuado |

| Hasta 6 bar | Enfriamiento/temple | Eliminación rápida de calor, controla las propiedades mecánicas |

¿Listo para elevar su proceso de soldadura fuerte al vacío? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera con control preciso de la presión. Nuestras profundas capacidades de personalización aseguran que su horno satisfaga necesidades experimentales únicas, entregando juntas limpias y fuertes para materiales como acero inoxidable y aleaciones de níquel. Contáctenos hoy para discutir cómo podemos optimizar sus resultados de soldadura fuerte.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento