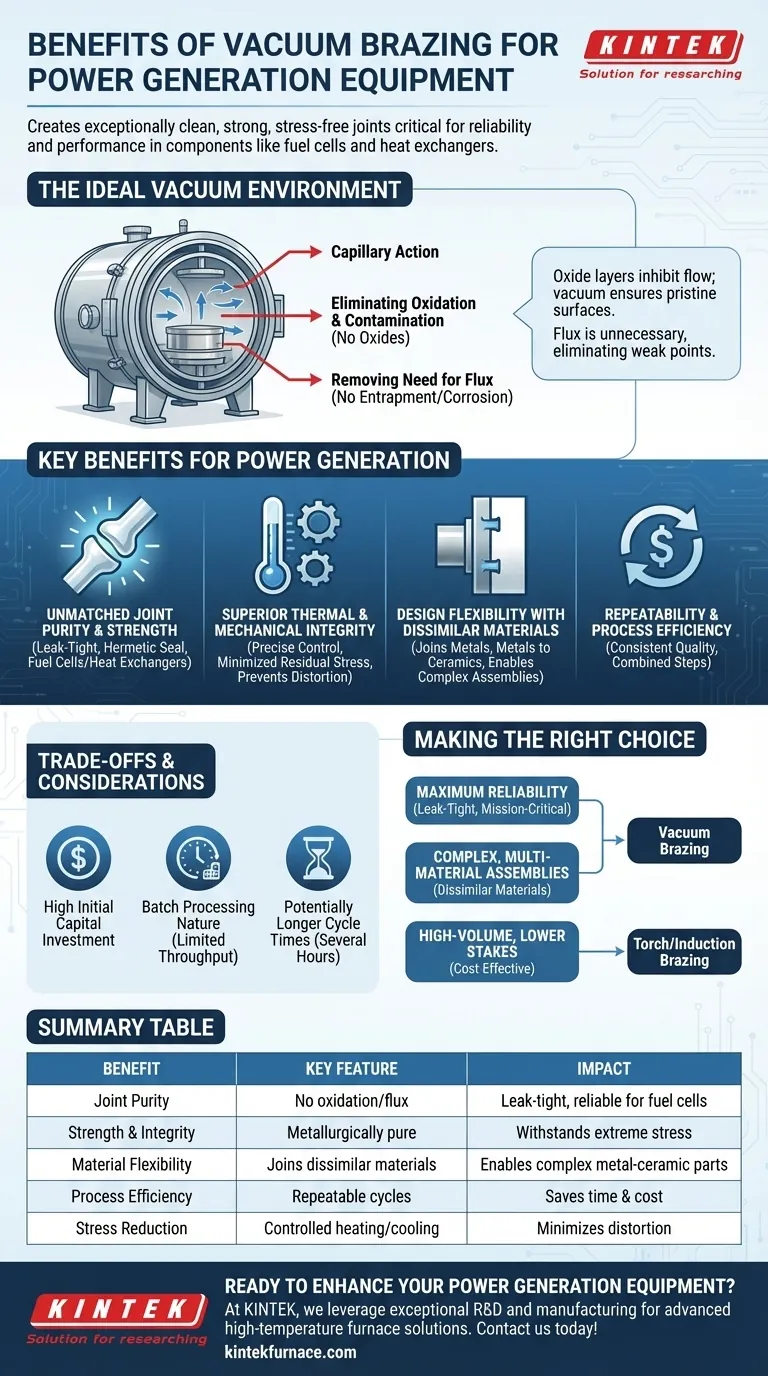

En esencia, la soldadura fuerte al vacío se elige para equipos de generación de energía porque crea uniones excepcionalmente limpias, fuertes y sin tensiones, críticas para la fiabilidad y el rendimiento. Este proceso ocurre dentro de un vacío, lo que previene la formación de óxidos y elimina la necesidad de fundentes corrosivos, resultando en enlaces metalúrgicamente puros que son esenciales para componentes como pilas de combustible e intercambiadores de calor.

El desafío fundamental en la fabricación de componentes de generación de energía es asegurar una fiabilidad absoluta bajo estrés térmico y mecánico extremo. La soldadura fuerte al vacío resuelve esto creando un entorno perfectamente controlado que produce uniones con una integridad superior, libres de la contaminación y las tensiones internas que causan fallos en otros métodos de unión.

Por qué el vacío es el entorno ideal

Para comprender los beneficios de la soldadura fuerte al vacío, primero debe entender el papel del vacío en sí mismo. El proceso implica calentar un metal de aporte entre dos componentes dentro de un horno de vacío hasta que se derrite y fluye hacia la unión mediante acción capilar.

Eliminación de oxidación y contaminación

Al eliminar el aire del horno, se eliminan el oxígeno y otros gases atmosféricos. Esto previene la formación de óxidos en las superficies metálicas durante el calentamiento.

Las capas de óxido actúan como barreras que impiden el flujo del metal de aporte y crean enlaces débiles e poco fiables. El vacío asegura que las superficies permanezcan prístinas, lo que lleva a una unión fuerte y limpia.

Eliminación de la necesidad de fundente

En la soldadura fuerte tradicional, se requiere un fundente químico para disolver los óxidos y limpiar las superficies metálicas. Sin embargo, el fundente puede quedar atrapado dentro de la unión, creando un punto débil o una fuente de corrosión futura.

La soldadura fuerte al vacío hace que el fundente sea completamente innecesario. Esto elimina el riesgo de atrapamiento de fundente y la necesidad de procesos intensivos de limpieza post-soldadura, ahorrando tiempo y costos.

Los beneficios clave para los componentes de generación de energía

Para los equipos de generación de energía, donde el fallo no es una opción, estas ventajas del proceso se traducen en beneficios tangibles de rendimiento.

Pureza y resistencia inigualables de las uniones

El ambiente libre de contaminación produce uniones brillantes y limpias que son metalúrgicamente puras. Esto da como resultado la máxima resistencia de la unión y conexiones herméticamente selladas, estancas.

Para aplicaciones como pilas de combustible o intercambiadores de calor de alta presión, este nivel de integridad de la unión es innegociable tanto por seguridad como por eficiencia.

Integridad térmica y mecánica superior

Los hornos de vacío permiten un control preciso de las tasas de calentamiento y enfriamiento. Este ciclo térmico lento y uniforme minimiza el estrés residual dentro del componente.

La reducción del estrés interno previene la distorsión, el agrietamiento y la falla prematura, especialmente en piezas que experimentan una constante expansión y contracción térmica durante el funcionamiento. Esto preserva la metalurgia y la resistencia previstas de los materiales base.

Flexibilidad de diseño con materiales diferentes

La soldadura fuerte al vacío sobresale en la unión de materiales disímiles, como diferentes metales o incluso metales a cerámicas.

Esta capacidad es fundamental para conjuntos complejos como las pilas de combustible de óxido sólido, que a menudo combinan componentes metálicos y cerámicos para gestionar el calor y la conductividad eléctrica.

Repetibilidad y eficiencia del proceso

Una vez que se programa un ciclo de soldadura fuerte, se puede repetir con una fidelidad excepcionalmente alta. Esto asegura una calidad constante en tiradas de producción de gran volumen.

Además, procesos como el tratamiento térmico y el endurecimiento por envejecimiento a menudo se pueden realizar en el mismo ciclo de horno que la propia soldadura fuerte, lo que agiliza significativamente el flujo de trabajo de fabricación.

Comprensión de las ventajas y desventajas y las consideraciones

Aunque potente, la soldadura fuerte al vacío no es la solución universal para todas las necesidades de unión. La objetividad requiere reconocer sus limitaciones.

Alta inversión de capital inicial

Los hornos de vacío representan un gasto de capital significativo en comparación con otros equipos de unión como los sistemas de antorcha o inducción. El costo debe justificarse por la necesidad de resultados de alta calidad y repetibles.

Naturaleza del procesamiento por lotes

La soldadura fuerte al vacío es inherentemente un proceso por lotes. Los componentes se cargan, el horno se sella, se hace el vacío y se ejecuta el ciclo térmico. Esto puede limitar el rendimiento en comparación con los procesos continuos.

Tiempos de ciclo potencialmente más largos

Aunque la combinación de pasos es eficiente, las lentas tasas de calentamiento y enfriamiento requeridas significan que un solo ciclo de horno puede llevar varias horas. Esto debe tenerse en cuenta en la planificación de la producción.

Tomar la decisión correcta para su aplicación

La elección del proceso de unión adecuado depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, costo y escala.

- Si su enfoque principal es la máxima fiabilidad y el rendimiento sin fugas: La soldadura fuerte al vacío es la opción superior para componentes críticos donde un fallo podría ser catastrófico.

- Si su enfoque principal es unir conjuntos complejos y multimateriales: La capacidad de la soldadura fuerte al vacío para unir materiales disímiles como metales y cerámicas es un facilitador clave.

- Si su enfoque principal es la producción de gran volumen de componentes más simples con menores riesgos: Otros métodos como la soldadura fuerte con soplete o por inducción pueden ofrecer una solución más rentable si no se requiere una pureza metalúrgica absoluta.

En última instancia, elegir la soldadura fuerte al vacío es una inversión en control de procesos para garantizar el más alto nivel de integridad de los componentes.

Tabla resumen:

| Beneficio | Característica clave | Impacto en la generación de energía |

|---|---|---|

| Pureza de la unión | Sin oxidación ni fundente | Conexiones estancas y fiables para pilas de combustible |

| Resistencia e integridad | Enlaces metalúrgicamente puros | Soporta tensiones térmicas y mecánicas extremas |

| Flexibilidad de materiales | Une materiales disímiles | Permite ensamblajes complejos como piezas de metal-cerámica |

| Eficiencia del proceso | Ciclos repetibles con pasos combinados | Ahorra tiempo y costes en la fabricación |

| Reducción de estrés | Calentamiento y enfriamiento controlados | Minimiza la distorsión y los riesgos de fallo |

¿Listo para mejorar su equipo de generación de energía con una soldadura fuerte al vacío fiable?

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales y de producción únicas, entregando uniones limpias y fuertes para componentes como pilas de combustible e intercambiadores de calor.

Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar el rendimiento y la fiabilidad de su equipo.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados