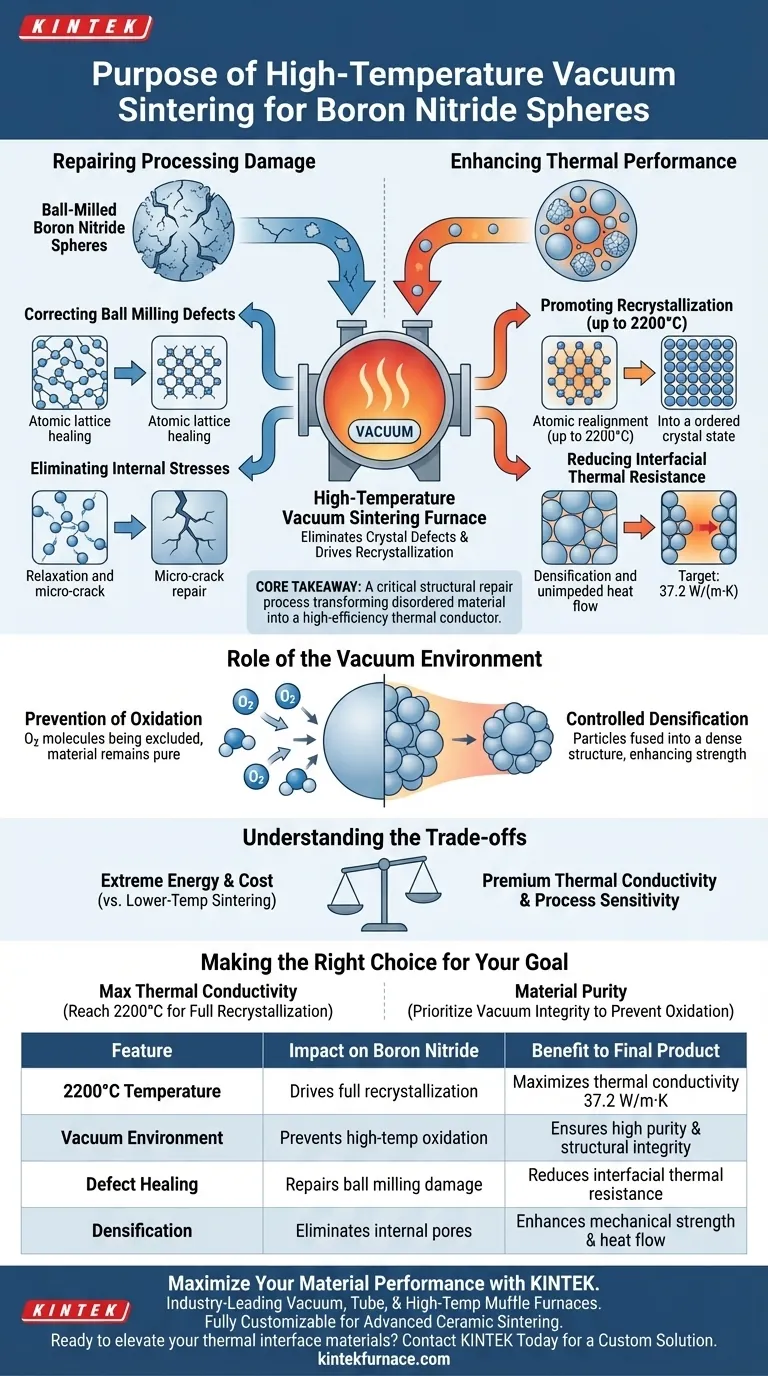

El propósito de usar un horno de sinterización al vacío a alta temperatura para las esferas de nitruro de boro es reparar el daño estructural a nivel atómico y maximizar el rendimiento térmico. Al someter el material a temperaturas de hasta 2200 °C, el proceso elimina los defectos cristalinos introducidos durante la molienda de bolas e impulsa la recristalización, lo cual es esencial para reducir la resistencia térmica interfacial.

Conclusión principal Este paso de postratamiento no se trata simplemente de calentar; es un proceso crítico de reparación estructural. Transforma la estructura desordenada y con altos defectos del nitruro de boro molido en un conductor térmico altamente cristalino y eficiente, capaz de alcanzar valores de conductividad de 37,2 W/(m·K).

Reparación de daños de procesamiento

Corrección de defectos de molienda de bolas

La fabricación de esferas de nitruro de boro a menudo implica la molienda de bolas, un proceso mecánico que da forma físicamente al material.

Si bien es eficaz para dar forma, esta fuerza mecánica introduce defectos cristalinos significativos en la estructura atómica del material.

El horno de sinterización proporciona la energía térmica necesaria para curar estos defectos, restaurando la integridad de la red cristalina.

Eliminación de tensiones internas

El procesamiento mecánico crea tensiones internas residuales que pueden comprometer la estabilidad del material.

El tratamiento a alta temperatura permite que el material se relaje. Esto elimina las tensiones residuales y cura las microfisuras, asegurando que las esferas finales sean estructuralmente sólidas.

Mejora del rendimiento térmico

Promoción de la recristalización

El objetivo principal de alcanzar temperaturas tan altas como 2200 °C es forzar la recristalización.

A estas temperaturas extremas, la estructura atómica se realinea en un estado más perfecto y ordenado. La alta calidad cristalina es el requisito fundamental para un transporte de fonones eficiente (transferencia de calor).

Reducción de la resistencia térmica interfacial

El calor tiene dificultades para moverse a través de los límites donde existen defectos o huecos.

Al densificar el material y perfeccionar la estructura cristalina, la sinterización reduce significativamente la resistencia térmica interfacial. Esto permite que el calor fluya sin obstáculos, lo que permite directamente métricas de alta conductividad térmica.

El papel del entorno de vacío

Prevención de la oxidación

Si bien la referencia principal se centra en el calor, el aspecto del "vacío" es igualmente crítico para la pureza del material.

Operar en vacío (a menudo alrededor de $10^{-3}$ Pa en aplicaciones industriales similares) crea un entorno libre de oxígeno. Esto evita que el nitruro de boro se oxide a altas temperaturas, lo que degradaría sus propiedades e introduciría impurezas.

Densificación controlada

El horno proporciona un entorno estable para la difusión de partículas.

Esto impulsa al material a eliminar los poros internos y aumentar la densidad relativa. Un material más denso se traduce directamente en una mejor resistencia mecánica y propiedades térmicas superiores.

Comprensión de las compensaciones

Requisitos energéticos extremos

Alcanzar y mantener 2200 °C requiere una entrada de energía significativa y equipos especializados.

Esto hace que el proceso sea costoso en comparación con la sinterización a temperaturas más bajas utilizada para otras cerámicas (por ejemplo, la alúmina a menudo se sinteriza a 1700 °C). Es un paso de alto costo justificado solo por la necesidad de una conductividad térmica superior.

Sensibilidad del proceso

Los beneficios de la recristalización dependen en gran medida del control preciso de la temperatura.

Si el perfil de temperatura es inconsistente, el material puede retener fases metaestables o no recristalizar por completo. Esto da como resultado productos que parecen correctos pero no cumplen con la conductividad térmica objetivo de 37,2 W/(m·K).

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de su postratamiento de nitruro de boro, considere estas prioridades:

- Si su enfoque principal es la conductividad térmica máxima: Debe asegurarse de que el horno sea capaz de alcanzar y mantener 2200 °C para garantizar la recristalización completa y la eliminación de defectos.

- Si su enfoque principal es la pureza del material: Priorice la integridad del vacío del horno para prevenir la oxidación y la contaminación superficial durante el ciclo de calentamiento.

Resumen: El horno de sinterización al vacío a alta temperatura es la herramienta definitoria que convierte el nitruro de boro procesado mecánicamente en un material de interfaz térmica de alta calidad.

Tabla resumen:

| Característica | Impacto en el nitruro de boro | Beneficio para el producto final |

|---|---|---|

| Temperatura de 2200 °C | Impulsa la recristalización completa | Maximiza la conductividad térmica (37,2 W/m·K) |

| Entorno de vacío | Previene la oxidación a alta temperatura | Garantiza alta pureza e integridad estructural |

| Curación de defectos | Repara daños de molienda de bolas | Reduce la resistencia térmica interfacial |

| Densificación | Elimina poros internos | Mejora la resistencia mecánica y el flujo de calor |

Maximice el rendimiento de su material con KINTEK

Alcanzar las temperaturas extremas y la precisión del vacío requeridas para la recristalización del nitruro de boro exige equipos de primer nivel. KINTEK proporciona hornos de vacío, tubulares y de mufla de alta temperatura líderes en la industria, diseñados específicamente para la sinterización avanzada de cerámicas.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para cumplir con sus perfiles térmicos únicos. Ya sea que necesite eliminar defectos cristalinos o lograr la máxima densificación, nuestro equipo de expertos está listo para ayudarlo.

¿Listo para mejorar sus materiales de interfaz térmica?

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Hongbo Jiang, Ying Chen. Unleashing the Potential of Boron Nitride Spheres for High‐Performance Thermal Management. DOI: 10.1002/cnma.202300601

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es la temperatura de un horno de vacío? Logre un procesamiento térmico de alta pureza

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Por qué un horno de arco de vacío es esencial para la fabricación avanzada? Desbloquee una Pureza y Rendimiento Superiores

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la cerámica impresa en 4D? Transforma los diseños en realidad

- ¿Qué condiciones de proceso proporciona un horno de sinterización al vacío para el WC-Fe-Ni-Co? Densificación por fase líquida maestra

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para los electrodos SPC-Fe? Garantizar la viabilidad electroquímica

- ¿Cuáles son los componentes típicos de un sistema de vacío utilizado en un horno de destilación a alta temperatura? Garantizar la precisión del proceso

- ¿Cómo optimiza un horno de sinterización los compactos en verde de Al/CNT? Lograr alta densificación y microestructura de precisión