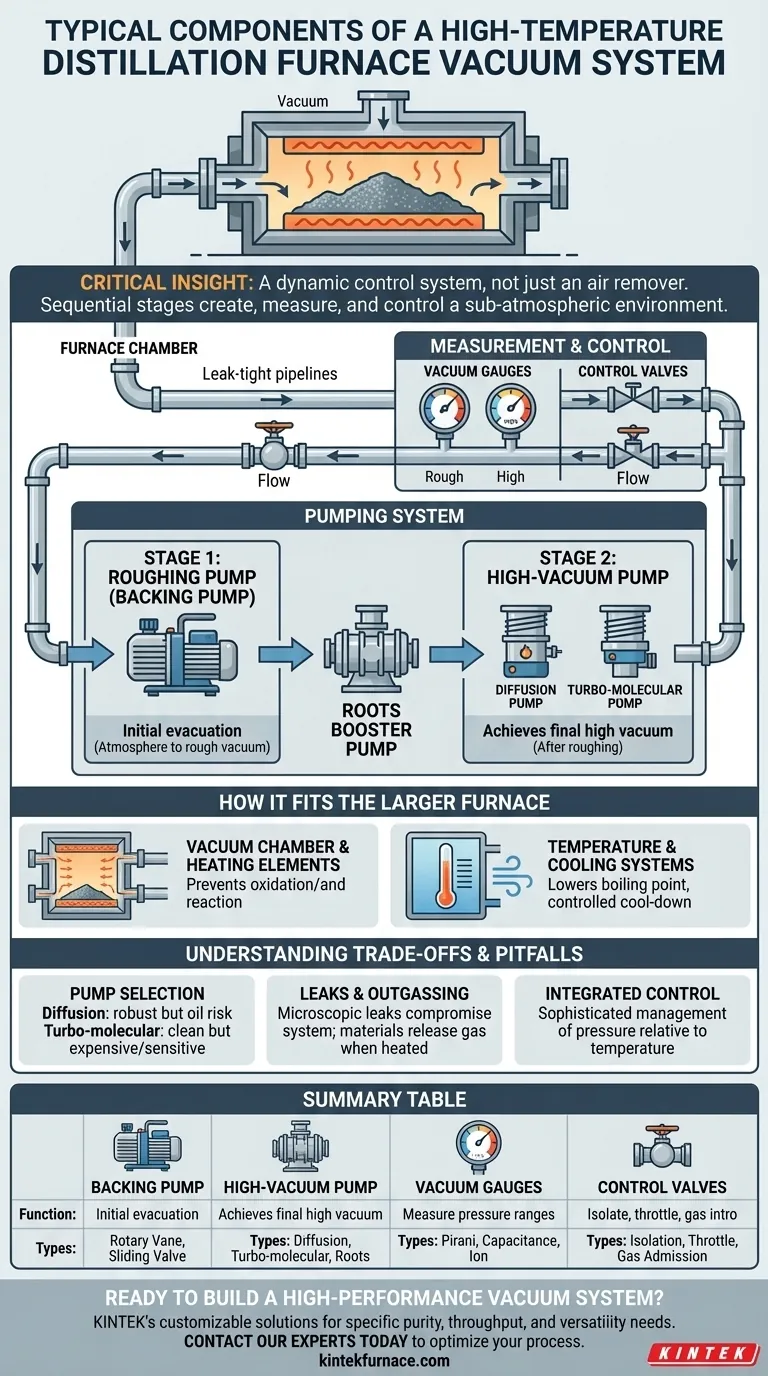

En esencia, un sistema de vacío completo para un horno de destilación a alta temperatura es un ensamblaje de múltiples etapas diseñado para crear, medir y controlar un entorno subatmosférico. Los componentes principales son un conjunto de bombas de vacío, que casi siempre incluyen tanto una bomba de respaldo como una bomba de alto vacío, medidores de vacío para monitorear la presión y una serie de válvulas de control para gestionar el proceso. Estos elementos están conectados mediante tuberías herméticas a la cámara del horno.

La idea crítica es que un sistema de vacío de horno no solo elimina el aire; es un sistema de control dinámico. Cada componente juega un papel secuencial, primero creando un vacío aproximado y luego un alto vacío, lo que permite una gestión precisa del entorno de baja presión esencial para la destilación a alta temperatura.

La Anatomía de un Sistema de Vacío de Horno

La función principal de un sistema de vacío es evacuar la cámara del horno en etapas. Primero debe eliminar la mayor parte del aire y luego continuar extrayendo los gases residuales y liberados para alcanzar y mantener las presiones extremadamente bajas requeridas para la destilación.

El Sistema de Bombeo: El Motor del Vacío

El corazón de cualquier sistema de vacío es su conjunto de bombas, que típicamente trabajan en un proceso de dos etapas para alcanzar eficientemente la presión objetivo.

- La Bomba de Respaldo (Bomba de Vacío Grueso): Esta es la bomba de trabajo que realiza el "trabajo pesado" inicial. Elimina la gran mayoría del aire de la cámara del horno, llevándola de la presión atmosférica a un nivel de vacío aproximado. Los tipos comunes incluyen bombas de paletas rotativas y bombas de válvula deslizante.

- La Bomba de Alto Vacío: Esta bomba no puede operar a presión atmosférica y solo se activa después de que la bomba de respaldo haya hecho su trabajo. Lleva la presión de un vacío aproximado al nivel final de alto vacío necesario para el proceso. Los tipos comunes incluyen bombas Roots (a menudo utilizadas como intensificadores), bombas de difusión o bombas turbomoleculares.

Medición y Control: El Cerebro de la Operación

Crear un vacío es inútil sin la capacidad de medirlo y controlarlo. Estos componentes garantizan que el proceso sea preciso, repetible y seguro.

- Medidores de Vacío: Estos son los sensores que proporcionan una medición continua y en tiempo real de la presión dentro de la cámara del horno. Se utilizan diferentes tipos de medidores para medir con precisión diferentes rangos de vacío, desde vacío grueso hasta alto vacío.

- Válvulas de Control: Estos componentes actúan como las compuertas dentro de la tubería de vacío. Se utilizan para aislar la cámara del horno de las bombas, regular la velocidad de bombeo o permitir la introducción controlada de gases inertes.

Cómo Encaja el Sistema de Vacío en el Horno Mayor

El sistema de vacío es un subsistema crítico que permite el correcto funcionamiento de todo el conjunto del horno. Trabaja en concierto directo con los sistemas de calentamiento, control y enfriamiento.

La Cámara de Vacío y los Elementos Calefactores

La cámara de vacío (o cuerpo del horno) es el recipiente sellado donde ocurre la destilación. El vacío creado en su interior es esencial por dos razones: evita que los elementos calefactores a alta temperatura (como el grafito) se oxiden y se quemen, y evita que el material que se procesa reaccione con el aire.

Sistemas de Temperatura y Enfriamiento

El sistema de control de temperatura, que típicamente utiliza termopares y controladores, trabaja junto con el sistema de vacío. Al disminuir la presión, el sistema de vacío reduce el punto de ebullición de los materiales, permitiendo que la destilación ocurra a temperaturas más manejables. De manera similar, el sistema de enfriamiento a menudo opera bajo vacío o una atmósfera inerte controlada para lograr propiedades específicas del material durante la fase de enfriamiento.

Comprender las Compensaciones y las Trampas

Diseñar y operar un sistema de vacío implica equilibrar el rendimiento, el costo y la complejidad. La mala comprensión de estas compensaciones puede llevar a procesos fallidos.

La Selección de la Bomba es Crítica

La elección de la bomba de alto vacío tiene consecuencias significativas. Una bomba de difusión es robusta y rentable, pero utiliza aceite, lo que crea un pequeño riesgo de contaminar la cámara del horno (conocido como "retroflujo"). Una bomba turbomolecular sin aceite ofrece un vacío más limpio, pero es más cara y sensible a los golpes mecánicos.

La Batalla Constante: Fugas y Desgasificación

Un sistema de vacío es tan bueno como sus sellos. Incluso una fuga microscópica puede impedir que el sistema alcance su presión objetivo, comprometiendo todo el proceso de destilación. Además, los materiales dentro del horno (incluido el material que se procesa) liberarán gases atrapados y humedad cuando se calienten al vacío, un fenómeno llamado desgasificación. El sistema de vacío debe ser lo suficientemente potente como para superar tanto las fugas como la desgasificación para mantener la presión deseada.

La Complejidad del Control Integrado

Lograr una destilación exitosa requiere un sistema de control sofisticado que gestione la interacción entre las rampas de temperatura y los niveles de vacío. No es una operación simple de "encendido/apagado"; es una secuencia cuidadosamente orquestada donde la presión debe gestionarse con precisión en relación con la temperatura para lograr el resultado deseado.

Cómo Aplicar Esto a Su Proyecto

Su elección de componentes debe estar directamente impulsada por los requisitos específicos de su proceso de destilación.

- Si su enfoque principal es la pureza final: Priorice una bomba de alto vacío sin aceite (como una bomba turbomolecular) para eliminar cualquier riesgo de contaminación por hidrocarburos.

- Si su enfoque principal es el alto rendimiento y la velocidad: Una bomba de respaldo grande acoplada a una bomba intensificadora Roots proporciona tiempos de bombeo muy rápidos para operaciones a escala industrial.

- Si su enfoque principal es la versatilidad del proceso: Invierta en un sistema de control avanzado con medidores de alta precisión y válvulas automatizadas para manejar una amplia gama de materiales y perfiles de destilación.

Al comprender cómo funcionan e interactúan estos componentes principales, puede asegurarse de que su sistema de vacío proporcione el control ambiental preciso necesario para una transformación exitosa de materiales.

Tabla Resumen:

| Componente | Función Principal | Tipos Clave |

|---|---|---|

| Bomba de Respaldo | Evacuación inicial de la atmósfera a vacío aproximado | Paletas Rotativas, Válvula Deslizante |

| Bomba de Alto Vacío | Alcanza el alto vacío final para el proceso | Difusión, Turbomolecular, Intensificador Roots |

| Medidores de Vacío | Miden la presión en diferentes rangos de vacío | Pirani, Manómetro de Capacitancia, Medidor de Iones |

| Válvulas de Control | Aíslan, regulan el flujo y gestionan la introducción de gas | Válvulas de Aislamiento, Regulación, Admisión de Gas |

¿Listo para construir un sistema de vacío de alto rendimiento para su proceso de destilación a alta temperatura? Los hornos de alta temperatura avanzados de KINTEK, incluidos nuestros modelos personalizables de vacío y atmósfera, están diseñados para la precisión. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones robustas con sistemas de vacío integrados adaptados a sus necesidades específicas de pureza, rendimiento y versatilidad. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos optimizar su proceso de transformación de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior