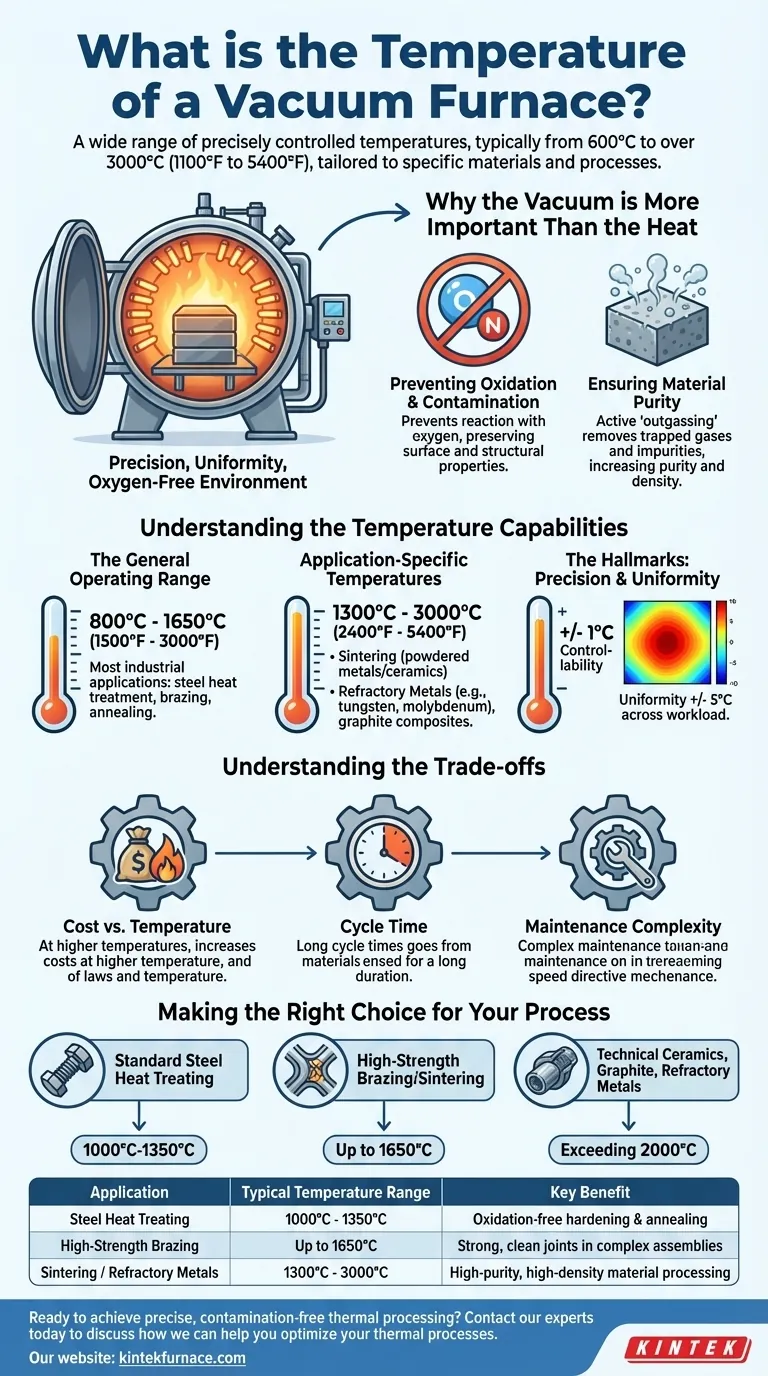

A primera vista, un horno de vacío opera en un amplio rango de temperaturas controladas con precisión, típicamente desde 600°C hasta más de 3000°C (1100°F a 5400°F). Este rango no es arbitrario; la temperatura exacta es una variable crítica adaptada al material específico y al proceso de tratamiento térmico deseado, como el endurecimiento, la soldadura fuerte o la sinterización.

La clave no es una temperatura única, sino la capacidad del horno para lograr un calor excepcionalmente uniforme y estable en un ambiente libre de oxígeno. El vacío es lo que previene la oxidación y la contaminación, permitiendo un procesamiento de alta pureza que es imposible en un horno convencional.

Por qué el vacío es más importante que el calor

Antes de discutir la temperatura, es esencial comprender la función principal del vacío. La atmósfera de vacío es lo que define la capacidad del horno.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los materiales —especialmente los metales— reaccionan fácilmente con el oxígeno y otros gases atmosféricos. Esta reacción, conocida como oxidación, puede degradar la superficie y las propiedades estructurales del material.

Un horno de vacío funciona bombeando estos gases reactivos antes de que comience el ciclo de calentamiento. Esto crea un ambiente inerte, asegurando que la química del material permanezca pura y su superficie brillante y limpia.

Garantizar la pureza del material

El vacío hace más que solo eliminar la atmósfera circundante. A medida que el material se calienta, el ambiente de baja presión extrae activamente los gases atrapados y otras impurezas volátiles del propio material, un proceso llamado desgasificación. Esto aumenta significativamente la pureza y densidad final del componente.

Comprensión de las capacidades de temperatura

Mientras que el vacío crea el ambiente necesario, la temperatura es la herramienta que impulsa la transformación del material. La temperatura requerida está dictada enteramente por el proceso.

El rango de operación general

La mayoría de los hornos de vacío comerciales operan en un rango de 800°C a 1650°C (1500°F a 3000°F). Esto cubre la gran mayoría de las aplicaciones industriales, incluyendo el tratamiento térmico de aleaciones de acero, la soldadura fuerte de conjuntos complejos y el recocido de componentes sensibles.

Temperaturas específicas de la aplicación

Ciertos procesos avanzados demandan temperaturas mucho más extremas.

- La sinterización de metales en polvo o cerámicas a menudo requiere temperaturas de 1300°C hasta 2200°C.

- El procesamiento de metales refractarios (como el tungsteno o el molibdeno) o compuestos de grafito avanzados requiere hornos especializados que pueden superar los 2000°C y alcanzar hasta 3000°C (5400°F).

Las características distintivas: precisión y uniformidad

Una característica definitoria de un horno de vacío de calidad no es solo su temperatura máxima, sino su capacidad para controlarla con precisión.

Los sistemas modernos ofrecen una uniformidad de temperatura excepcional, a menudo dentro de +/- 5°C en toda la carga de trabajo. Además, la controlabilidad del punto de ajuste puede ser tan fina como +/- 1°C, asegurando que el proceso sea repetible y confiable.

Comprensión de las compensaciones

Las excepcionales capacidades de un horno de vacío vienen con complejidades y compensaciones inherentes que son importantes reconocer.

Costo vs. Temperatura

Existe una correlación directa y pronunciada entre la temperatura máxima de un horno y su costo. Los hornos que operan por encima de ~1400°C requieren elementos calefactores y aislamiento a base de grafito, mientras que los que superan los 2000°C pueden necesitar metales refractarios exóticos, lo que aumenta drásticamente los gastos de adquisición y mantenimiento.

Tiempo de ciclo

El procesamiento en horno de vacío no es una operación rápida. Lograr un alto vacío puede llevar una cantidad significativa de tiempo, al igual que las rampas controladas de calentamiento y enfriamiento requeridas para un ciclo exitoso. El tiempo total del ciclo puede abarcar muchas horas, o incluso días para cargas muy grandes.

Complejidad del mantenimiento

Las bombas de alto vacío, los sofisticados sistemas de control y los elementos calefactores de alta temperatura son componentes complejos. Demandan conocimientos especializados para el mantenimiento y la reparación rutinarios para garantizar la integridad del vacío y la precisión del procesamiento térmico.

Tomar la decisión correcta para su proceso

La selección de un horno de vacío comienza con una clara comprensión de su material y sus objetivos de procesamiento. La temperatura es el resultado de esa necesidad, no el punto de partida.

- Si su enfoque principal es el tratamiento térmico estándar del acero (endurecimiento, recocido): Un horno en el rango de 1000°C a 1350°C (1832°F a 2400°F) suele ser suficiente y rentable.

- Si su enfoque principal es la soldadura fuerte de alta resistencia o la sinterización de aleaciones comunes: Probablemente necesitará un horno capaz de alcanzar los 1650°C (3000°F) para manejar una mayor variedad de materiales y metales de aporte.

- Si su enfoque principal es el procesamiento de cerámicas técnicas, grafito o metales refractarios: Debe buscar hornos especializados de alta temperatura que puedan superar los 2000°C (3632°F) para satisfacer las demandas únicas de estos materiales avanzados.

En última instancia, elegir un horno de vacío se trata de hacer coincidir los requisitos térmicos y atmosféricos precisos de su material para lograr el resultado deseado.

Tabla resumen:

| Aplicación | Rango de temperatura típico | Beneficio clave |

|---|---|---|

| Tratamiento térmico del acero | 1000°C - 1350°C (1832°F - 2400°F) | Endurecimiento y recocido sin oxidación |

| Soldadura fuerte de alta resistencia | Hasta 1650°C (3000°F) | Uniones fuertes y limpias en conjuntos complejos |

| Sinterización / Metales refractarios | 1300°C - 3000°C (2400°F - 5400°F) | Procesamiento de materiales de alta pureza y densidad |

¿Listo para lograr un procesamiento térmico preciso y libre de contaminación?

Las avanzadas soluciones de hornos de vacío de KINTEK combinan una excepcional I+D y fabricación interna para ofrecer el control de temperatura exacto y el entorno de vacío que su laboratorio requiere. Ya sea que necesite un horno de mufla o tubular estándar o un horno de vacío y atmósfera de alta temperatura altamente personalizado para aplicaciones de sinterización o CVD/PECVD, nuestras profundas capacidades de personalización garantizan un ajuste perfecto para sus necesidades experimentales únicas.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento