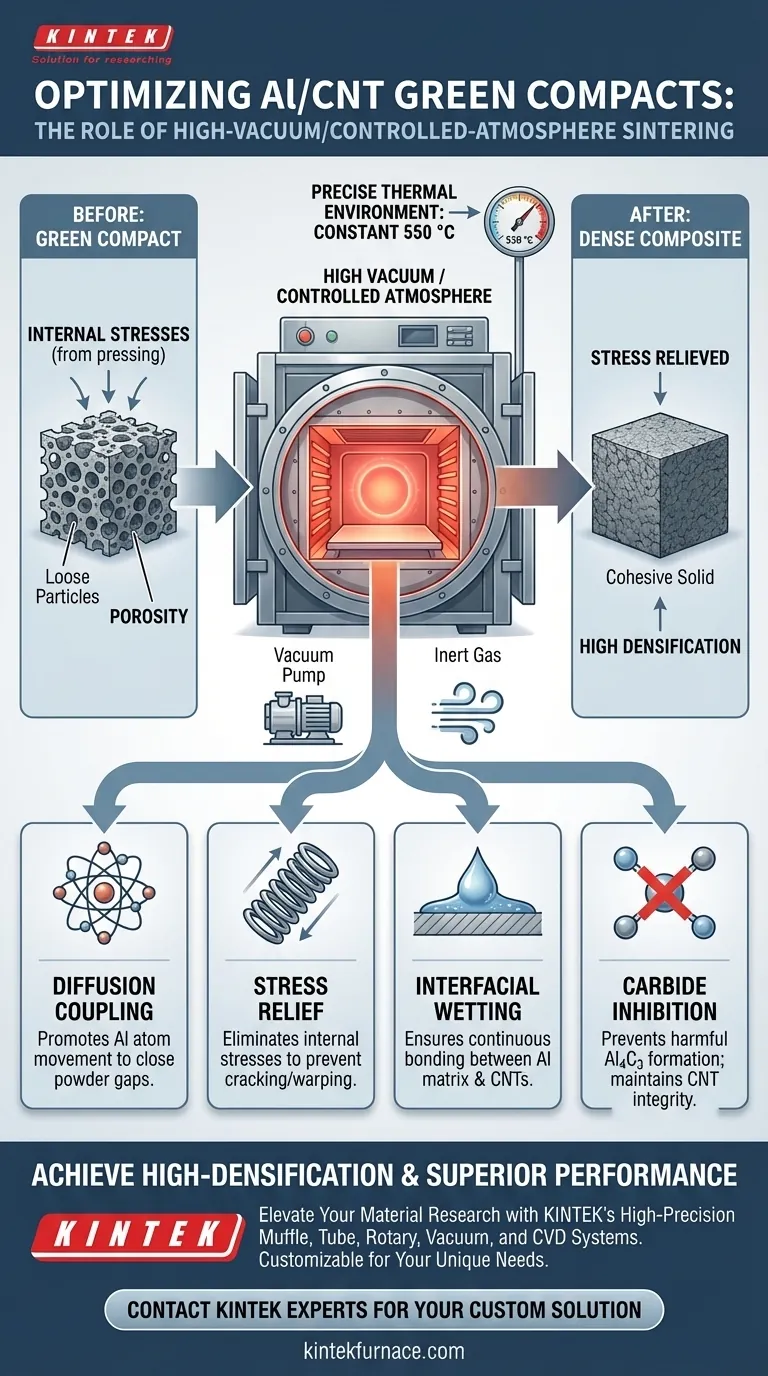

Un horno de sinterización de alto vacío o de atmósfera controlada optimiza la microestructura de los compactos en verde de Al/CNT al mantener un entorno térmico preciso, específicamente a una temperatura constante de 550 °C. Esta calefacción controlada promueve el acoplamiento por difusión de los átomos de aluminio, elimina las tensiones internas causadas por el prensado inicial y mejora significativamente la humectación interfacial entre la matriz y los nanotubos. Al regular estrictamente la temperatura y la atmósfera, el horno garantiza una alta densificación al tiempo que previene la formación de carburos de aluminio perjudiciales (Al4C3).

La conclusión principal: El horno transforma el compacto en verde en un compuesto denso al equilibrar la difusión atómica y el alivio de tensiones. Su función principal es facilitar una fuerte unión mecánica entre el aluminio y los nanotubos de carbono, suprimiendo al mismo tiempo las reacciones químicas que conducen a fases de carburo quebradizas.

La Mecánica de la Mejora Estructural

Promoción del Acoplamiento por Difusión

El mecanismo principal de cambio microestructural ocurre a 550 °C. A esta temperatura específica, el entorno del horno fomenta el acoplamiento por difusión de los átomos de aluminio.

Este movimiento atómico es esencial para cerrar los espacios entre las partículas de polvo que se encuentran en el compacto en verde. Transforma el material de una colección suelta de partículas prensadas a un sólido cohesivo.

Eliminación de Tensiones Internas

Los compactos en verde entran en el horno portando una tensión interna significativa generada durante la fase inicial de prensado o moldeo.

El perfil térmico controlado permite que el material se relaje. Esto elimina estas tensiones residuales, reduciendo el riesgo de agrietamiento o deformación en el componente final.

Mejora de la Humectación Interfacial

Para que un compuesto sea resistente, la matriz metálica debe "humectar" eficazmente el material de refuerzo.

Las condiciones del horno mejoran la humectación interfacial entre el aluminio y los nanotubos de carbono. Esto asegura que el aluminio fluya estrechamente alrededor de los nanotubos, creando una interfaz continua en lugar de dejar vacíos microscópicos.

Control Químico y Densificación

Prevención de la Formación de Carburos Perjudiciales

Una de las funciones más críticas de la atmósfera controlada es la inhibición química.

Las altas temperaturas pueden hacer que los nanotubos de carbono reaccionen con el aluminio, formando carburo de aluminio (Al4C3). La referencia identifica esto como una fase "perjudicial", probablemente porque degrada las propiedades mecánicas de los nanotubos.

Al mantener un perfil preciso de 550 °C, el horno facilita la unión sin desencadenar esta reacción química perjudicial.

Logro de Alta Densificación

La combinación de difusión, humectación y alivio de tensiones conduce a una alta densificación.

El horno elimina la porosidad inherente al compacto en verde. El resultado es un material sólido con una fuerte unión mecánica entre la matriz de aluminio y los nanotubos de carbono.

Comprensión de los Compromisos

La Necesidad de Precisión

La eficacia de este proceso depende completamente de la precisión del entorno térmico.

La referencia enfatiza explícitamente una temperatura constante de 550 °C. Desviarse de esta temperatura específica podría no inducir la difusión necesaria (demasiado frío) o desencadenar la formación de carburos (demasiado caliente).

Requisitos de Atmósfera Controlada

No se pueden lograr estos resultados en un entorno de aire abierto.

Un alto vacío o una atmósfera controlada son innegociables para prevenir la oxidación del aluminio. Sin este control, se formarían óxidos en los límites de grano, inhibiendo la difusión y debilitando el compuesto final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los compuestos de Al/CNT, debe alinear sus parámetros de procesamiento con sus objetivos de materiales específicos.

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que el perfil de temperatura se mantenga estrictamente a 550 °C para maximizar la humectación interfacial y prevenir la formación de Al4C3 quebradizo.

- Si su enfoque principal es la estabilidad dimensional: Priorice el tiempo de "mantenimiento" a temperatura para eliminar por completo las tensiones internas generadas durante el prensado del compacto en verde.

El éxito en la sinterización de compuestos de Al/CNT depende de aprovechar el horno para equilibrar la densificación física con la inercia química.

Tabla Resumen:

| Mecanismo Clave | Función y Impacto | Parámetro Crítico |

|---|---|---|

| Acoplamiento por Difusión | Promueve el movimiento de átomos de aluminio para cerrar los espacios entre polvos. | 550 °C Constante |

| Alivio de Tensiones | Elimina las tensiones internas del prensado inicial para prevenir grietas. | Perfil Térmico Preciso |

| Humectación Interfacial | Asegura una unión continua entre la matriz de Al y los nanotubos. | Atmósfera Controlada |

| Inhibición de Carburos | Previene la formación de Al4C3 quebradizo para mantener la integridad de los CNT. | Precisión Térmica |

| Densificación | Elimina la porosidad para crear un sólido cohesivo de alta resistencia. | Vacío/Gas Inerte |

Mejore su Investigación de Materiales con KINTEK

Optimice la producción de sus compuestos de Al/CNT con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alta precisión, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que su objetivo sea una humectación interfacial perfecta o necesite prevenir la formación de carburos perjudiciales, nuestros hornos avanzados de alta temperatura proporcionan la estabilidad y el control necesarios para un rendimiento superior del material.

¿Listo para lograr resultados de alta densificación? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Hamed Rezvanpour, Alberto Vergnano. A Flake Powder Metallurgy Approach for Fabricating Al/CNT Composites: Combining Dual-Matrix and Shift-Speed Ball Milling to Optimize Mechanical Properties. DOI: 10.3390/designs9040082

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Qué mejoras ofrecen los hornos de sinterización con funcionalidad VGF? Elevar la pureza y la integridad estructural del cristal

- ¿Qué medidas de seguridad son importantes para los hornos de recocido al vacío? Garantice un funcionamiento fiable y proteja su laboratorio

- ¿Cuál es el propósito de un horno de soldadura de alto vacío en la fabricación de carburo cementado y herramientas? Garantizar uniones metalúrgicas fuertes y libres de contaminación

- ¿Cómo contribuye la carcasa sellada de un horno de vacío a su funcionalidad? Desbloqueando el Procesamiento Térmico de Alta Pureza

- ¿Por qué la superficie del acero parece brillante después del endurecimiento al vacío? Descubra el secreto de los acabados impecables

- ¿Qué tipos de materiales y procesos se mejoran con diseños especializados de hornos de vacío? Mejora la pureza y el rendimiento

- ¿Cuál es el propósito de usar un horno de secado al vacío para tortas de filtro compuestas? Asegurar resultados de prensado en caliente sin defectos.

- ¿Cómo demuestran los hornos continuos versatilidad en el procesamiento? Desbloquee la eficiencia multiproceso para la fabricación de alto volumen