En su esencia, los hornos continuos demuestran versatilidad al integrar múltiples procesos en un flujo de trabajo único e ininterrumpido. No son solo máquinas de una sola tarea, sino que están diseñadas para manejar una amplia gama de tratamientos térmicos, desde recocido y soldadura fuerte hasta sinterización, a menudo a temperaturas extremadamente altas. Esta capacidad multifunción, combinada con su diseño para operación constante, los convierte en la piedra angular de la fabricación moderna de alto volumen.

La verdadera versatilidad de un horno continuo no reside solo en la variedad de tareas que puede realizar, sino en su capacidad para combinar esas tareas en una línea de producción fluida y altamente eficiente que cambia fundamentalmente el rendimiento y la consistencia.

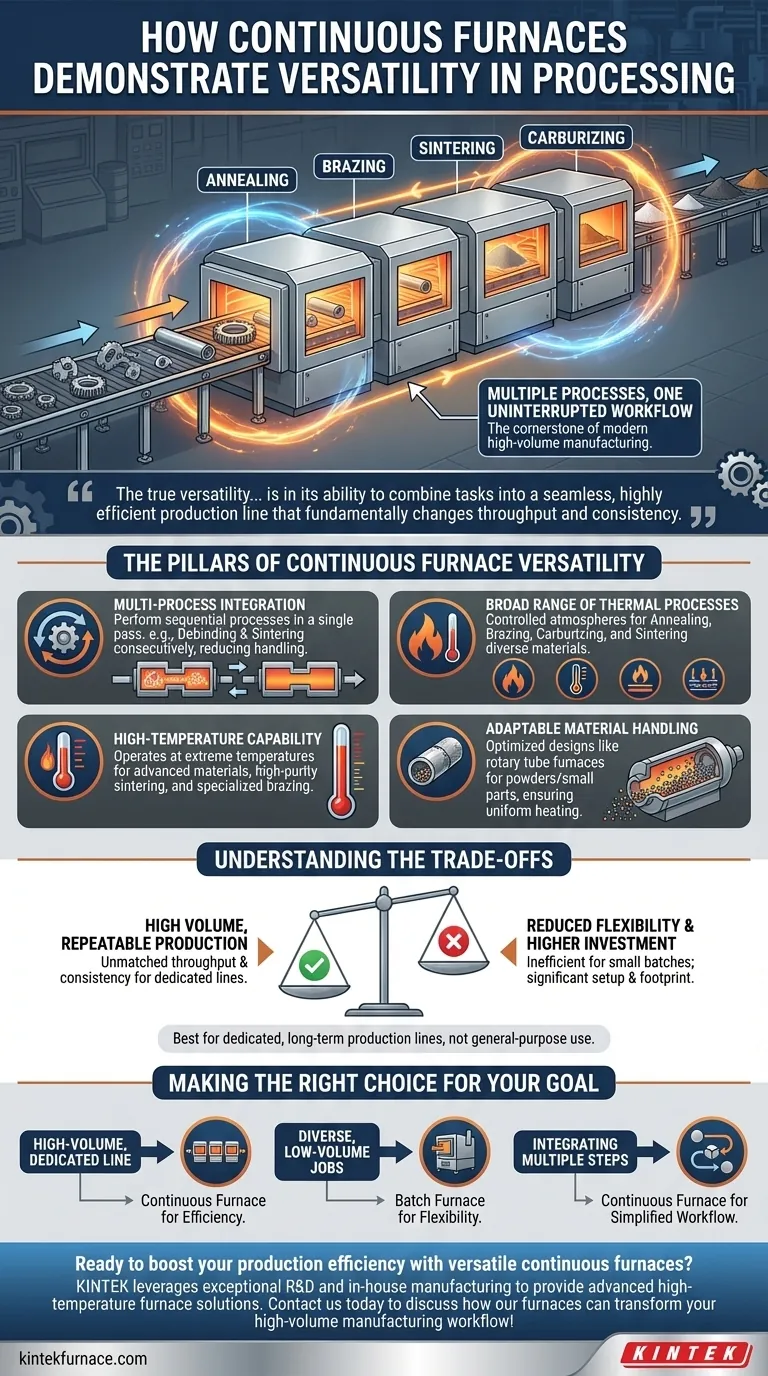

Los pilares de la versatilidad del horno continuo

La adaptabilidad de un horno continuo se deriva de una combinación de sus capacidades de proceso, rango de temperatura y diseño de manejo de materiales. Comprender estos pilares es clave para entender por qué se eligen para aplicaciones industriales exigentes.

Integración multiproceso

Una de las características más potentes es la capacidad de realizar múltiples procesos secuenciales en una sola pasada. Por ejemplo, una pieza puede moverse a través de diferentes zonas térmicas dentro del mismo horno.

Este diseño permite que operaciones complejas como el desaglomerado y la sinterización ocurran consecutivamente sin intervención manual, reduciendo drásticamente el tiempo de manipulación y el potencial de error.

Amplia gama de procesos térmicos

Los hornos continuos no se limitan a un solo tipo de tratamiento térmico. Sus atmósferas controladas y zonas de temperatura precisas los hacen adecuados para una amplia gama de aplicaciones.

Estos procesos incluyen recocido, soldadura fuerte, carburización y sinterización, lo que permite que un solo horno satisfaga diversas necesidades de tratamiento de materiales dentro de una instalación.

Capacidad de alta temperatura

Muchos materiales y procesos avanzados requieren calor extremo. Los hornos continuos están diseñados para satisfacer esta demanda, a menudo operando a temperaturas que se aproximan al punto de fusión del metal base.

Este rendimiento a alta temperatura es fundamental para aplicaciones como la sinterización de alta pureza o las operaciones de soldadura fuerte especializadas que son imposibles en equipos estándar.

Manejo adaptable de materiales

La versatilidad también proviene de cómo se mueven los materiales a través del horno. Diferentes diseños están optimizados para diferentes tipos de productos.

Por ejemplo, los hornos de tubo rotatorio son ideales para polvos o piezas pequeñas, utilizando la rotación para asegurar que cada superficie se caliente uniformemente a medida que el material se transporta continuamente. Esto garantiza un procesamiento consistente para toda la producción.

Comprendiendo las compensaciones

Aunque son muy versátiles para su propósito, los hornos continuos no son una solución universal. Su diseño crea compensaciones operativas específicas que deben considerarse.

Diseñado para alto volumen, no para lotes pequeños

La principal fortaleza de un horno continuo es su capacidad para procesar un gran volumen de piezas similares sin detenerse. Esta es también su principal limitación.

Son ineficientes para trabajos pequeños y únicos o trabajos de prototipos, ya que el tiempo y la energía requeridos para llevar el horno a una temperatura de operación estable para una ejecución corta es prohibitivo.

Flexibilidad reducida para cambios de proceso

Cambiar un horno continuo de un proceso a otro (por ejemplo, de recocido de acero a soldadura fuerte de cobre) es una tarea importante.

Requiere cambios en los perfiles de temperatura, las condiciones atmosféricas y la velocidad de la cinta, lo que lo hace mucho menos ágil que un horno por lotes, que puede reprogramarse para diferentes trabajos diariamente.

Mayor inversión inicial y huella

Los hornos continuos son sistemas grandes y complejos que representan una gran inversión de capital. También requieren un espacio considerable en el piso en comparación con los hornos por lotes más pequeños y flexibles.

Esto los convierte en una opción estratégica para líneas de producción dedicadas y a largo plazo, en lugar de para uso general en talleres.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un horno continuo es estratégica y está directamente ligada a su filosofía de producción y escala operativa.

- Si su enfoque principal es la producción de alto volumen y repetible: Un horno continuo ofrece un rendimiento, consistencia y eficiencia inigualables para una línea de productos dedicada.

- Si su enfoque principal es el procesamiento de trabajos diversos y de bajo volumen: Un horno por lotes proporciona la flexibilidad necesaria para cambiar materiales y procesos con frecuencia, con menores gastos operativos por trabajo.

- Si su enfoque principal es integrar múltiples pasos térmicos: La capacidad de un horno continuo para combinar procesos en un flujo continuo puede simplificar drásticamente su flujo de trabajo de fabricación y aumentar la productividad.

En última instancia, elegir un horno continuo es un compromiso con un modelo de producción especializado y de alto rendimiento.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Integración multiproceso | Realiza procesos secuenciales como desaglomerado y sinterización en una sola pasada, reduciendo la manipulación y los errores. |

| Amplios procesos térmicos | Soporta recocido, soldadura fuerte, carburación y sinterización con atmósferas controladas y zonas precisas. |

| Capacidad de alta temperatura | Opera a temperaturas extremas para materiales avanzados, lo que permite la sinterización de alta pureza y la soldadura fuerte especializada. |

| Manejo adaptable de materiales | Diseños como los hornos de tubo rotatorio garantizan un calentamiento uniforme para polvos o piezas pequeñas, mejorando la consistencia. |

| Compensaciones | Mejor para líneas dedicadas de alto volumen; menos eficiente para lotes pequeños o cambios frecuentes de proceso. |

¿Listo para impulsar la eficiencia de su producción con hornos continuos versátiles? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden transformar su flujo de trabajo de fabricación de alto volumen.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes