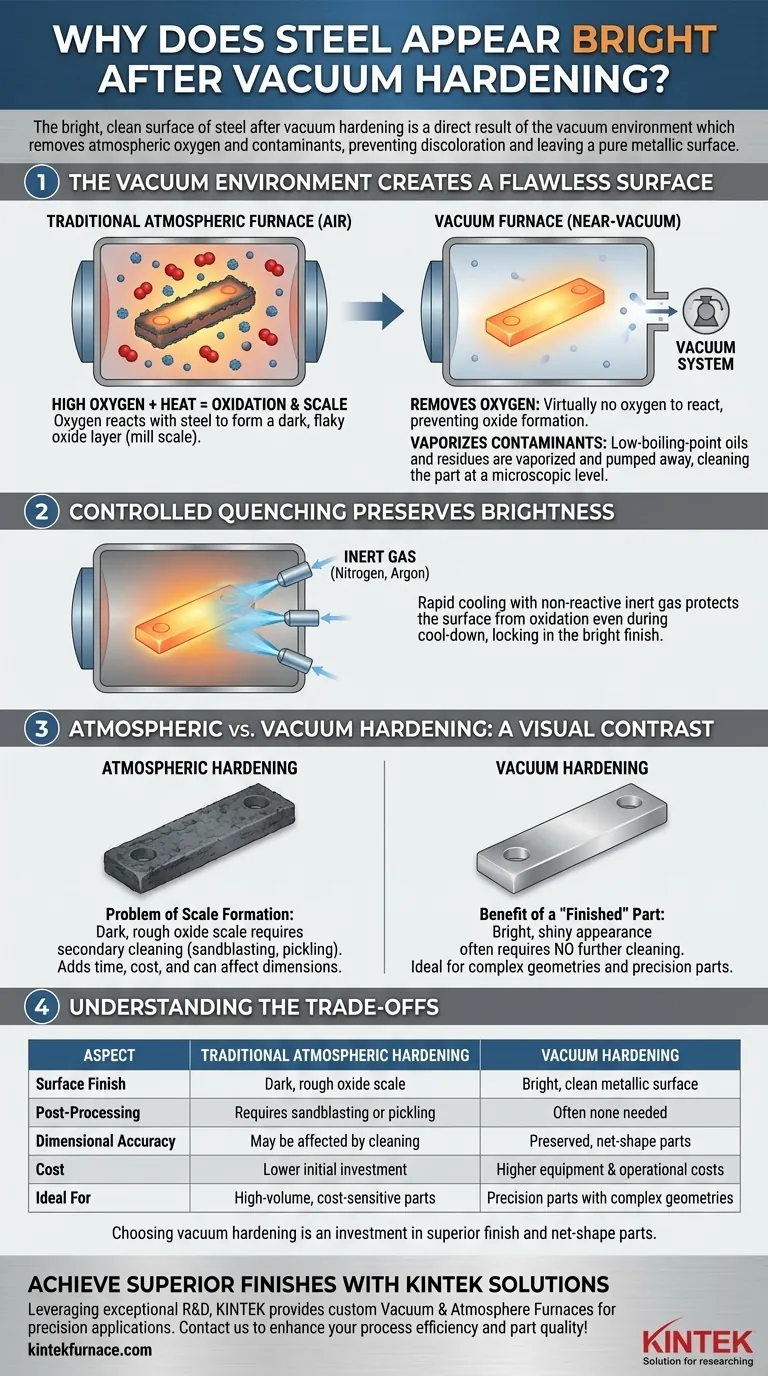

En esencia, la superficie brillante y limpia del acero después del endurecimiento al vacío es un resultado directo de su entorno. El proceso elimina sistemáticamente los dos principales culpables de la decoloración de la superficie —el oxígeno atmosférico y los contaminantes—, dejando la superficie metálica pura y sin manchar de la pieza.

El endurecimiento al vacío es tanto un proceso de acabado superficial como un tratamiento térmico. Al eliminar el oxígeno, previene la formación de cascarilla de óxido que plaga los métodos tradicionales, lo que resulta en una pieza que no solo es dura, sino también limpia y dimensionalmente precisa nada más salir del horno.

Cómo el vacío crea una superficie impecable

Para entender el acabado brillante, primero debe comprender lo que el vacío está diseñado para prevenir. El tratamiento térmico tradicional se realiza en hornos llenos de aire, que es rico en oxígeno.

El papel crítico de eliminar el oxígeno

A altas temperaturas, el acero es muy reactivo con el oxígeno. Esta reacción, llamada oxidación, forma una capa oscura y escamosa de óxidos de hierro conocida como cascarilla de laminación (o 'mill scale').

Un horno de vacío funciona extrayendo la atmósfera antes de que comience el calentamiento. Al crear un casi vacío, prácticamente no queda oxígeno para reaccionar con la superficie caliente del acero, lo que previene completamente la formación de esta capa de óxido opaca.

El efecto del calor en los contaminantes superficiales

Casi todas las piezas metálicas tienen contaminantes residuales en su superficie antes del tratamiento, como fluidos de corte, aceites o agentes de limpieza.

Durante el ciclo de calentamiento en el vacío, estas impurezas de bajo punto de ebullición son vaporizadas o "volatilizadas". El sistema de vacío del horno luego extrae estos vapores, limpiando eficazmente la pieza a nivel microscópico.

El proceso de enfriamiento (Templado)

Incluso la fase de enfriamiento (templado) se controla para mantener el acabado brillante. En lugar de exponerse al aire abierto mientras está caliente, el acero se enfría rápidamente utilizando una ráfaga de alta presión de un gas inerte como nitrógeno o argón.

Debido a que estos gases no son reactivos, la superficie del acero permanece protegida de la oxidación incluso a medida que se enfría desde su temperatura crítica, preservando el brillo logrado durante el calentamiento.

Endurecimiento Atmosférico vs. Endurecimiento al Vacío: Un Contraste Visual

La diferencia entre los dos métodos no es solo funcional; es inmediatamente visible en la pieza terminada.

El problema de la formación de cascarilla

Las piezas endurecidas en un horno atmosférico emergen con una superficie rugosa, de color gris oscuro o negro. Esta cascarilla debe eliminarse mediante operaciones secundarias como el chorreado abrasivo, el vibrado o el decapado químico.

Estos pasos adicionales añaden tiempo, coste y pueden afectar negativamente las dimensiones finales y el acabado superficial de la pieza.

El beneficio de una pieza "terminada"

Una pieza endurecida al vacío, por el contrario, sale del horno con una apariencia brillante, a menudo satinada o reluciente. En muchos casos, no requiere limpieza superficial adicional.

Esta es una ventaja significativa para componentes con geometrías complejas o para piezas de precisión como moldes y matrices, donde preservar cada detalle de la superficie es fundamental.

Comprender las compensaciones

Si bien el endurecimiento al vacío produce resultados superficiales superiores, no es la opción predeterminada para todas las aplicaciones. La decisión implica compensaciones claras.

Costos de equipo y operación

Los hornos de vacío son máquinas complejas que representan una inversión de capital significativamente mayor que los hornos atmosféricos estándar. Su operación y mantenimiento también exigen un conocimiento más especializado y son generalmente más caros.

Tiempos de ciclo

Lograr un vacío profundo y ejecutar los ciclos controlados de calentamiento y temple con gas a veces puede llevar más tiempo que un proceso de endurecimiento atmosférico comparable, lo que podría afectar el rendimiento en la producción de alto volumen.

Limitaciones del proceso

Aunque versátil, el endurecimiento al vacío no es una solución universal. Algunas piezas de muy bajo costo y alto volumen pueden no justificar el gasto adicional, especialmente si se someten a un mecanizado posterior que eliminaría la superficie con cascarilla de todos modos.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de endurecimiento correcto depende completamente de los requisitos del componente final.

- Si su enfoque principal es el acabado superficial final y la precisión dimensional: El endurecimiento al vacío es la opción clara, ya que elimina la necesidad de una limpieza posprocesamiento agresiva que pueda alterar la pieza.

- Si su pieza tiene detalles intrincados o conductos internos: El endurecimiento al vacío garantiza que estas áreas de difícil acceso permanezcan limpias y libres de cascarilla.

- Si está produciendo piezas simples de alto volumen donde el coste es el principal impulsor: El endurecimiento atmosférico tradicional puede ser más económico, siempre que una superficie con cascarilla sea aceptable o se elimine más tarde.

En última instancia, elegir el endurecimiento al vacío es una inversión para lograr un acabado superior y una pieza con dimensiones finales directamente desde el proceso de tratamiento térmico.

Tabla de resumen:

| Aspecto | Endurecimiento Atmosférico Tradicional | Endurecimiento al Vacío |

|---|---|---|

| Acabado Superficial | Cascarilla de óxido oscura y rugosa | Superficie metálica brillante y limpia |

| Posprocesamiento | Requiere chorreado abrasivo o decapado | A menudo no es necesario |

| Precisión Dimensional | Puede verse afectada por la limpieza | Piezas preservadas, con dimensiones finales |

| Coste | Menor inversión inicial | Mayores costes de equipo y operación |

| Ideal Para | Piezas de alto volumen y sensibles al coste | Piezas de precisión con geometrías complejas |

¡Logre acabados superficiales superiores y precisión dimensional con las soluciones de hornos de alta temperatura avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos personalizados de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que satisfacemos sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones de endurecimiento al vacío pueden mejorar la eficiencia de su proceso y la calidad de sus piezas!

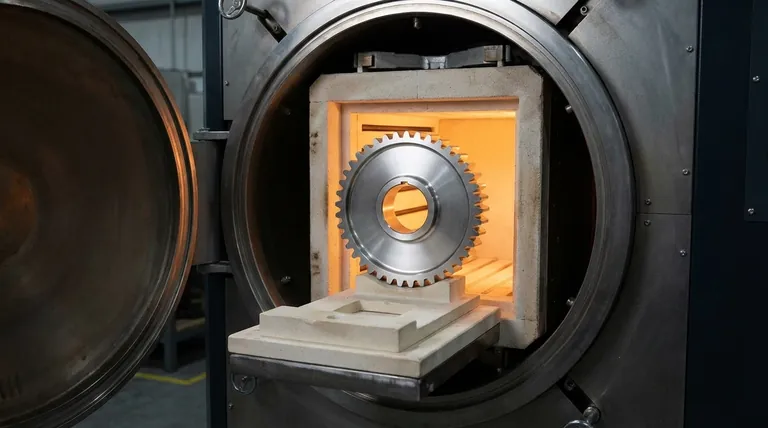

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento