Los hornos de vacío especializados están diseñados para ejecutar procesos de alta temperatura para materiales que son altamente reactivos o que requieren una pureza extrema. Potencian una serie de técnicas de fabricación avanzadas, incluyendo la deposición química de vapor (CVD), la grafitización, la purificación de grafito, la fusión por inducción y la sinterización al vacío. Estos procesos son críticos para producir componentes de cerámicas avanzadas, grafito de alta pureza, materiales magnéticos y metales reactivos o refractarios como el tungsteno y el molibdeno.

El valor fundamental de un horno de vacío especializado no es simplemente la aplicación de calor, sino la creación de un ambiente inerte y precisamente controlado. Este control previene reacciones químicas no deseadas como la oxidación y permite procesos de purificación y síntesis imposibles de lograr en una atmósfera estándar.

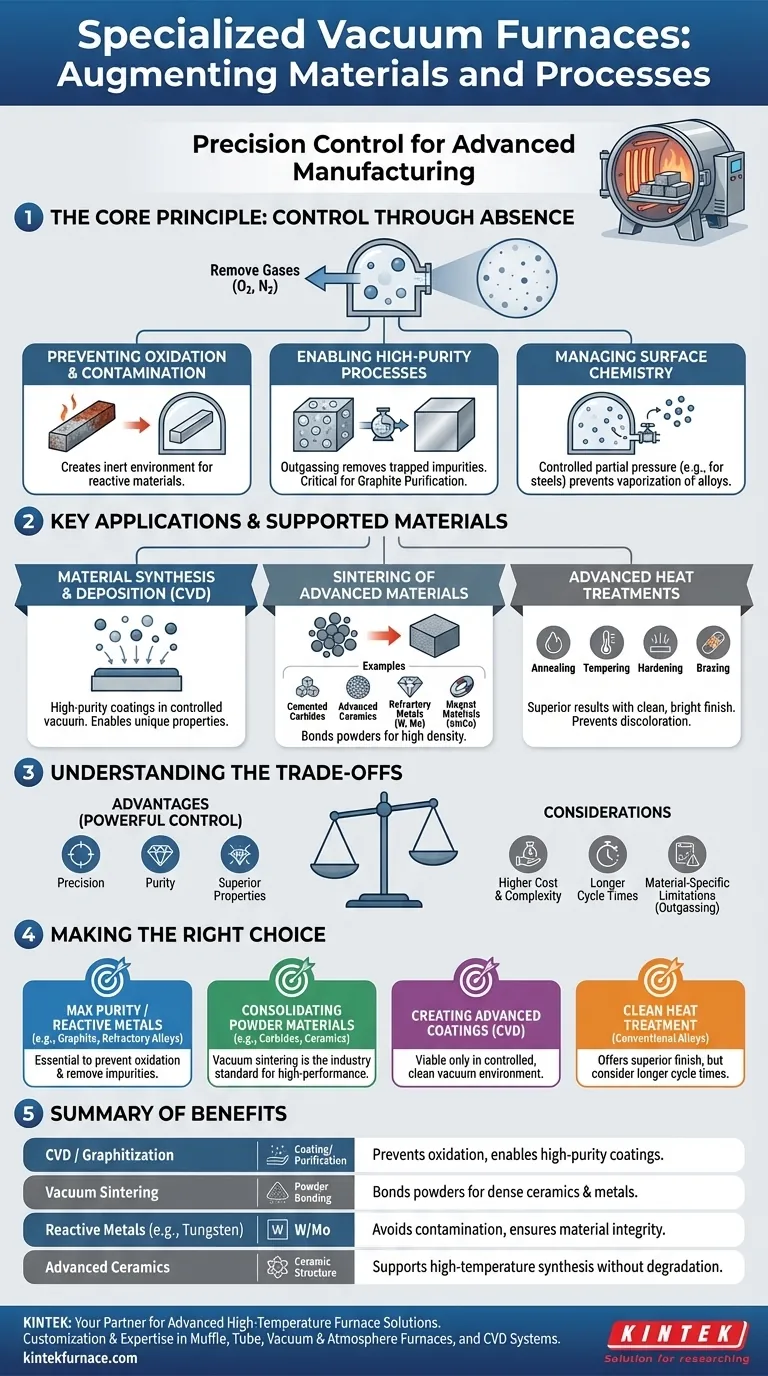

El Principio Fundamental: Control por Ausencia

El vacío no es meramente un espacio vacío; en la ciencia de los materiales, es una herramienta activa. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, los ingenieros obtienen un control preciso sobre el ambiente químico a temperaturas elevadas, lo cual es fundamental para el procesamiento moderno de materiales.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales se vuelven altamente reactivos con el oxígeno. Esta reacción, la oxidación, forma una capa de óxido frágil en la superficie del material, comprometiendo su integridad estructural y su rendimiento.

Un horno de vacío elimina los gases reactivos, creando un ambiente inerte. Esto permite calentar, sinterizar o soldar materiales sin degradación, lo cual es crítico para aplicaciones en la industria aeroespacial y la electrónica donde la falla del material no es una opción.

Habilitando Procesos de Alta Pureza

Ciertos procesos se tratan fundamentalmente de eliminar impurezas. El vacío es esencial para la desgasificación de la carga de trabajo, donde los gases atrapados dentro de un material son extraídos y eliminados.

Este principio también es central para la purificación de grafito, donde un ambiente de vacío facilita la vaporización y eliminación de contaminantes para lograr los niveles de alta pureza requeridos para aplicaciones en semiconductores y nucleares.

Gestión de la Química Superficial

El vacío permite el uso de presión parcial, donde un gas específico de baja presión se introduce intencionalmente en la cámara. Esta técnica ofrece un nivel aún más fino de control.

Por ejemplo, al tratar térmicamente ciertos aceros, la presión parcial se puede utilizar para controlar la vaporización de cromo de la superficie de la aleación. Esto evita el agotamiento de elementos de aleación críticos y asegura que el material conserve sus propiedades previstas.

Aplicaciones Clave y Materiales Compatibles

Los hornos de vacío especializados no son una solución única para todos. Su diseño a menudo se adapta a un proceso específico, lo que permite la creación de materiales con propiedades únicas.

Síntesis y Deposición de Materiales

La Deposición Química de Vapor (CVD) es un proceso en el que los gases precursores se introducen en el horno para reaccionar y formar un recubrimiento sólido de alta pureza sobre un sustrato. Esto solo es posible en un vacío controlado que previene reacciones secundarias no deseadas.

Sinterización de Materiales Avanzados

La sinterización al vacío es el proceso de calentar polvos de material compactados justo por debajo de su punto de fusión, haciendo que las partículas se unan y formen un objeto sólido y denso.

Este es un método de fabricación primario para carburos cementados, cerámicas avanzadas, metales refractarios como el tungsteno y el molibdeno, y materiales magnéticos permanentes como el samario-cobalto.

Tratamientos Térmicos Avanzados

Muchos tratamientos térmicos convencionales se mejoran cuando se realizan al vacío. Procesos como el recocido, el revenido, el endurecimiento y la soldadura fuerte obtienen resultados superiores.

Realizarlos al vacío previene la decoloración y oxidación de la superficie, produciendo un acabado limpio y brillante que a menudo elimina la necesidad de limpieza post-procesamiento.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de vacío introducen su propio conjunto de consideraciones que difieren de los hornos atmosféricos convencionales.

Mayor Costo y Complejidad

Los hornos de vacío son sistemas inherentemente más complejos. Requieren bombas de vacío, sellos sofisticados e instrumentación de control precisa, lo que conlleva una mayor inversión inicial y un mantenimiento más intensivo.

Tiempos de Ciclo Más Largos

Lograr un vacío profundo no es instantáneo. El tiempo requerido para bombear la cámara, ejecutar el proceso térmico y luego enfriar y rellenar el sistema a menudo resulta en tiempos de ciclo generales más largos en comparación con el procesamiento atmosférico.

Limitaciones Específicas de Materiales

Algunos materiales pueden desgasificarse significativamente cuando se calientan al vacío, liberando elementos volátiles que pueden contaminar el horno o alterar la propia composición del material. Gestionar esto a menudo requiere un control de proceso cuidadoso, como el uso de presión parcial.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío especializado depende completamente de la sensibilidad de su material y de las propiedades requeridas del producto final.

- Si su enfoque principal es lograr la máxima pureza del material o trabajar con metales reactivos: Un horno de vacío es esencial para prevenir la oxidación y eliminar impurezas, como se ve en la purificación de grafito y el procesamiento de aleaciones refractarias.

- Si su enfoque principal es consolidar materiales en polvo en piezas de alta densidad: La sinterización al vacío es el estándar de la industria para crear componentes de alto rendimiento a partir de carburos cementados, cerámicas y metales refractarios.

- Si su enfoque principal es crear recubrimientos avanzados o estructuras novedosas: Procesos como la Deposición Química de Vapor (CVD) solo son viables en el ambiente controlado y limpio que proporciona un horno de vacío.

- Si su enfoque principal es el tratamiento térmico limpio y de alta calidad de aleaciones convencionales: Un horno de vacío ofrece resultados superiores al prevenir reacciones superficiales, pero sus tiempos de ciclo más largos deben sopesarse con las demandas de producción.

En última instancia, el uso de un horno de vacío es una decisión estratégica para obtener un control absoluto sobre el entorno de su material, asegurando que sus propiedades finales cumplan con las especificaciones más exigentes.

Tabla Resumen:

| Proceso/Material | Beneficios Clave |

|---|---|

| CVD / Grafitización | Previene la oxidación, permite recubrimientos de alta pureza |

| Sinterización al Vacío | Une polvos para cerámicas y metales densos |

| Metales Reactivos (ej. Tungsteno) | Evita la contaminación, asegura la integridad del material |

| Cerámicas Avanzadas | Soporta la síntesis a alta temperatura sin degradación |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y profundas capacidades de personalización, adaptamos nuestros productos para satisfacer sus necesidades experimentales únicas, ya sea que trabaje con metales reactivos, cerámicas u otros materiales avanzados. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento