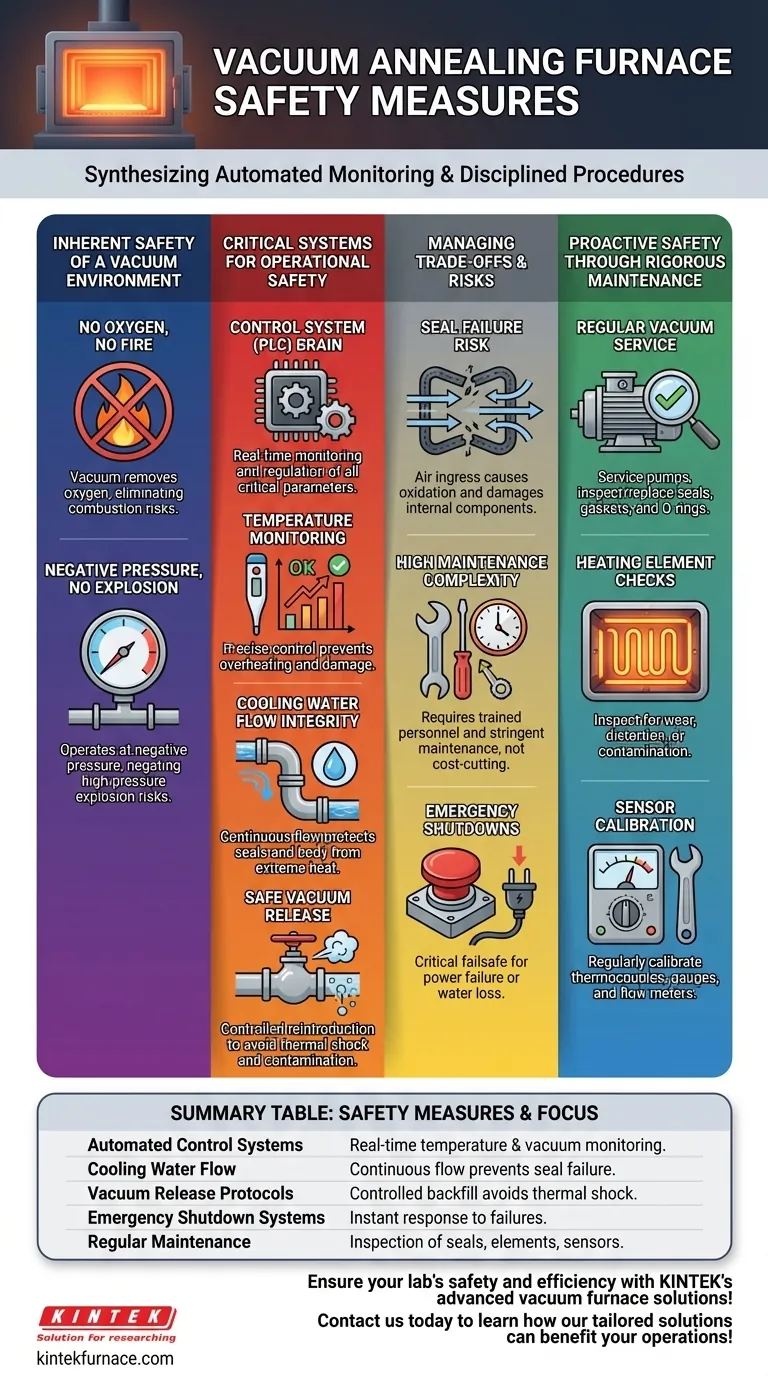

En esencia, la seguridad en un horno de recocido al vacío se basa en una síntesis de sistemas de monitoreo automatizados y procedimientos operativos disciplinados. Las medidas más críticas implican el monitoreo en tiempo real de la temperatura y el flujo de agua de enfriamiento, asegurar los protocolos adecuados de liberación de vacío, tener un sistema de apagado de emergencia confiable y realizar inspecciones periódicas de todos los componentes críticos como sellos y elementos calefactores.

Si bien los hornos de vacío eliminan inherentemente los riesgos tradicionales como incendios y explosiones al eliminar el oxígeno y operar a presión negativa, su seguridad depende del mantenimiento de la integridad de ese entorno controlado. La verdadera seguridad se logra no solo previniendo viejos peligros, sino gestionando activamente las condiciones únicas de alto calor y vacío profundo.

La seguridad inherente de un entorno de vacío

Una razón primordial para usar un horno de vacío es su perfil de seguridad intrínseco, que difiere fundamentalmente de los sistemas de calentamiento convencionales basados en la atmósfera o la presión.

Sin oxígeno, no hay fuego

Al operar en vacío, el horno elimina el oxígeno necesario para la combustión. Esto elimina virtualmente el riesgo de incendio por la oxidación de las piezas de trabajo u otros materiales dentro del horno, un peligro significativo en los procesos tradicionales de alta temperatura.

Presión negativa, no hay explosión

A diferencia de los recipientes a presión o las calderas que operan a altas presiones positivas, los hornos de vacío operan a presión negativa. Este diseño niega el riesgo de una explosión por alta presión, haciendo que el sistema sea fundamentalmente más seguro desde un punto de vista mecánico.

Sistemas críticos para la seguridad operativa

Si bien el vacío proporciona una base segura, los sistemas activos son esenciales para gestionar el proceso y responder a posibles fallos.

El papel central del sistema de control

Los hornos modernos utilizan un Controlador Lógico Programable (PLC) y controladores de temperatura programables como el cerebro de la operación. Estos sistemas proporcionan monitoreo y regulación en tiempo real de todos los parámetros críticos, desde la temperatura hasta los niveles de vacío, asegurando que el proceso se ejecute dentro de límites seguros y predefinidos.

Monitoreo y regulación de la temperatura

El control preciso de la temperatura es primordial. Los sistemas avanzados detectan y responden a cualquier anomalía al instante, previniendo el sobrecalentamiento que podría dañar la pieza de trabajo, comprometer la integridad estructural del horno o provocar condiciones inseguras.

Integridad del flujo de agua de enfriamiento

El cuerpo del horno, los sellos y otros componentes están protegidos del calor extremo por un sistema de agua de enfriamiento. Un flujo continuo y adecuado no es negociable. Cualquier interrupción puede provocar el fallo de los sellos o la deformación de la cuba, lo que conduce a una pérdida de vacío y potencialmente a daños catastróficos en el equipo.

Procedimientos seguros de liberación de vacío

La reintroducción de la atmósfera en la cámara debe realizarse de manera controlada. Liberar el vacío demasiado rápido o con un gas de relleno inadecuado puede causar un choque térmico a las piezas calentadas o introducir contaminantes, comprometiendo tanto el producto como la seguridad del operador.

Comprender las compensaciones y los riesgos

La objetividad requiere reconocer que si bien un entorno de vacío resuelve algunos problemas, introduce nuevas complejidades que deben gestionarse.

El riesgo oculto del fallo del sello

La integridad de todo el sistema depende de sus sellos y juntas de vacío. Si un sello falla a alta temperatura, el aire entrará apresuradamente en la cámara. Esto puede provocar una oxidación inmediata y agresiva de la pieza de trabajo caliente, arruinando potencialmente el producto y dañando los componentes internos del horno, como los elementos calefactores.

Alto costo y complejidad de mantenimiento

Los hornos de vacío son sofisticados y caros. Su complejidad exige un mayor nivel de mantenimiento realizado por personal bien capacitado. Los requisitos estrictos para la integridad del vacío significan que recortar gastos en servicio no es una medida de ahorro de costos, sino una responsabilidad directa de seguridad.

La importancia de los apagados de emergencia

Los sistemas de apagado de emergencia no son solo un requisito normativo; son un sistema de seguridad crítico. Estos sistemas están diseñados para reaccionar instantáneamente a condiciones peligrosas como la pérdida de agua de enfriamiento o un corte de energía importante, apagando de forma segura los sistemas de calefacción y vacío para prevenir daños.

Seguridad proactiva a través de un mantenimiento riguroso

Un protocolo de seguridad confiable es proactivo, no reactivo. Se construye sobre una base de mantenimiento preventivo consistente y minucioso.

Servicio regular del sistema de vacío

Esto incluye el servicio de las bombas de vacío que crean el ambiente y la inspección y reemplazo regulares de todos los sellos de las puertas, juntas y anillos tóricos para prevenir fugas.

Comprobaciones de los elementos calefactores y el interior del horno

Los elementos calefactores se degradan con el tiempo. La inspección regular de desgaste, distorsión o contaminación garantiza una calefacción fiable y previene fallos inesperados durante un ciclo.

Calibración del sistema de control y sensores

El sistema de control es tan bueno como los datos que recibe. La calibración regular de termopares, manómetros de vacío y medidores de flujo es esencial para asegurar que el "cerebro" del horno esté tomando decisiones basadas en información precisa.

Implementación de un protocolo de seguridad robusto

Para garantizar la seguridad, debe alinear sus procedimientos con sus objetivos operativos principales.

- Si su enfoque principal es la fiabilidad operativa: Priorice la integridad de sus sistemas de control en tiempo real, asegurándose de que todos los sensores estén calibrados y las alertas automatizadas funcionen correctamente.

- Si su enfoque principal es la protección de activos a largo plazo: Implemente y cumpla estrictamente un programa de mantenimiento preventivo riguroso, especialmente para el sistema de enfriamiento y los sellos de vacío.

- Si su enfoque principal es la seguridad del operador: Refuerce la formación exhaustiva sobre los procedimientos operativos estándar, con un énfasis específico en la liberación segura del vacío y la respuesta correcta durante un apagado de emergencia.

En última instancia, la seguridad en un horno de vacío es el resultado directo de entenderlo como un sistema completo, donde la integridad de cada componente es crítica para el conjunto.

Tabla de resumen:

| Medida de seguridad | Enfoque clave |

|---|---|

| Sistemas de control automatizados | Monitoreo en tiempo real de la temperatura y los niveles de vacío |

| Flujo de agua de enfriamiento | Flujo continuo para prevenir el fallo de los sellos y el sobrecalentamiento |

| Protocolos de liberación de vacío | Relleno controlado para evitar el choque térmico y la contaminación |

| Sistemas de apagado de emergencia | Respuesta instantánea a fallos como pérdida de energía o interrupción del agua |

| Mantenimiento regular | Inspección de sellos, elementos calefactores y calibración de sensores |

¡Asegure la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus necesidades experimentales únicas, mejorando la fiabilidad y protegiendo sus activos. ¡Contáctenos hoy para saber cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones!

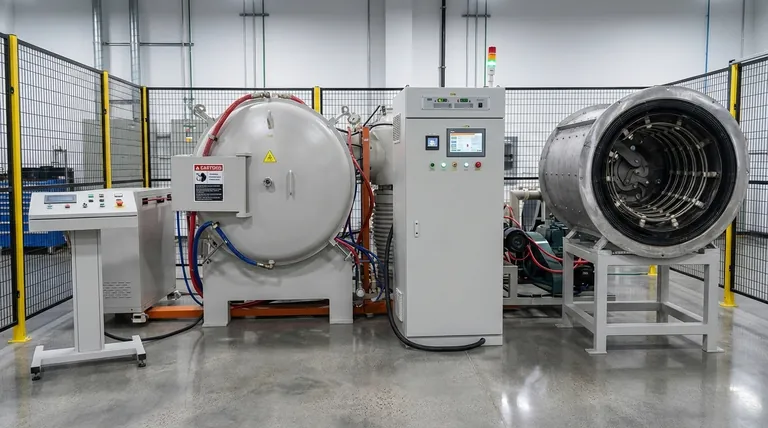

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural