En esencia, la carcasa sellada de un horno de vacío es el componente principal que permite el procesamiento térmico de alta pureza. Al crear un cerramiento completamente hermético, el trabajo fundamental de la carcasa es aislar el ambiente interno de la atmósfera exterior. Este aislamiento es el prerrequisito para eliminar contaminantes y obtener un control preciso sobre las condiciones requeridas para el tratamiento avanzado de materiales.

La carcasa del horno no debe verse como un contenedor pasivo. Es un sistema activo diseñado para tres propósitos críticos: lograr el aislamiento de la contaminación atmosférica, permitir un control preciso de la atmósfera interna y mantener la integridad estructural bajo diferencias extremas de presión y temperatura.

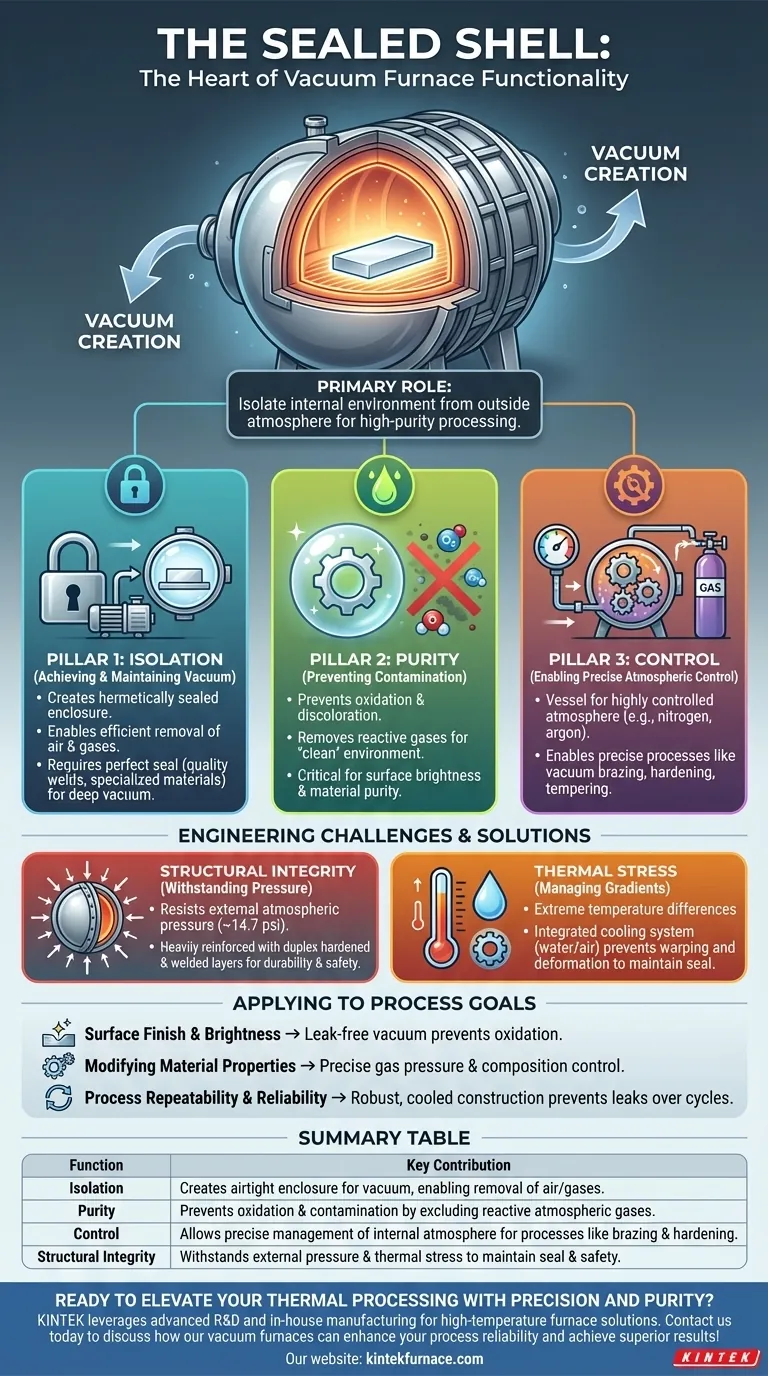

Los Pilares de la Funcionalidad de la Carcasa

Para comprender el horno, primero debe comprender los roles fundamentales de su carcasa. Su diseño permite directamente las capacidades únicas del procesamiento térmico basado en vacío.

Pilar 1: Lograr y Mantener el Vacío (Aislamiento)

La primera y más obvia función de la carcasa es formar una cámara herméticamente sellada. Este cerramiento se construye típicamente con placas de acero al carbono o acero inoxidable soldadas.

Esta integridad hermética permite que el sistema de bombeo de vacío elimine eficientemente el aire y otros gases. Sin un sello perfecto, logrado mediante soldaduras de calidad y materiales de sellado al vacío especializados en piezas removibles como las puertas, sería imposible alcanzar o mantener un vacío profundo.

Pilar 2: Prevenir la Contaminación (Pureza)

Al permitir el vacío, la carcasa previene directamente la contaminación de la pieza de trabajo. El aire atmosférico contiene gases reactivos, principalmente oxígeno, que causan oxidación y decoloración en la superficie de un material cuando se calienta.

Eliminar estos gases crea un ambiente "limpio". Esto es fundamental para los procesos donde el brillo superficial, el acabado y la pureza del material son resultados innegociables.

Pilar 3: Permitir el Control Atmosférico Preciso (Control)

Una vez establecido el vacío, la carcasa sellada se convierte en el recipiente para una atmósfera nueva y altamente controlada. Aquí es donde se vuelve posible el tratamiento térmico avanzado.

Los ingenieros de procesos pueden rellenar la cámara con gases específicos, como nitrógeno o argón, a presiones muy precisas. La carcasa sellada contiene esta atmósfera diseñada, permitiendo procesos como el soldaje fuerte al vacío, el endurecimiento y el revenido que modifican las propiedades de un material de manera predecible y repetible.

Comprendiendo los Desafíos de Ingeniería

La apariencia simple de la carcasa oculta una complejidad de ingeniería significativa. Debe cumplir sus funciones mientras soporta inmensas fuerzas físicas.

El Desafío de la Integridad Estructural

Cuando se aplica un vacío alto, la carcasa debe soportar toda la fuerza de la presión atmosférica externa: aproximadamente 14.7 libras por pulgada cuadrada (o 101 kPa) a nivel del mar.

Para resistir esta fuerza aplastante sin colapsar, las carcasas están fuertemente reforzadas. A menudo se construyen con capas metálicas soldadas y endurecidas dúplex para garantizar la durabilidad a largo plazo y la seguridad operativa.

Gestión del Estrés Térmico

La carcasa está sujeta a gradientes de temperatura extremos. Mientras que el interior puede alcanzar miles de grados, el exterior debe permanecer cerca de la temperatura ambiente.

Para gestionar esto, las carcasas de los hornos están integradas con un sistema de refrigeración, típicamente utilizando agua circulante o aire forzado. Esta refrigeración no es para el proceso en sí, sino para evitar que el acero de la carcasa se deforme o se abolle debido a la expansión térmica. Cualquier deformación podría comprometer el sello de vacío y provocar fallos en el proceso.

La Elección del Material

La elección entre acero al carbono y acero inoxidable para la carcasa es una decisión deliberada de ingeniería.

El acero al carbono es un material robusto y rentable adecuado para la mayoría de las aplicaciones de alto vacío. El acero inoxidable se especifica para sistemas de vacío ultra alto (UHV) o cuando se trata con gases de proceso corrosivos, ya que ofrece una resistencia superior a la corrosión y tasas de desgasificación más bajas.

Aplicando Esto a sus Objetivos de Proceso

Comprender la función de la carcasa le ayuda a evaluar si un horno de vacío es la herramienta adecuada para su aplicación específica y qué buscar en una máquina de calidad.

- Si su enfoque principal es el acabado y brillo superficial: La capacidad de la carcasa para mantener un vacío alto y sin fugas para prevenir la oxidación es su característica más crítica.

- Si su enfoque principal es modificar las propiedades del material: La función de la carcasa como recipiente sellado para el control preciso de la presión y composición del gas es el habilitador clave para su proceso.

- Si su enfoque principal es la repetibilidad y fiabilidad del proceso: La construcción robusta, refrigerada y reforzada de la carcasa es lo que garantiza un rendimiento constante al prevenir fugas y deformaciones a lo largo de miles de ciclos.

En última instancia, ver la carcasa del horno no como una simple caja, sino como un sistema activo de control ambiental, es la clave para dominar el procesamiento térmico de alto rendimiento.

Tabla de Resumen:

| Función | Contribución Clave |

|---|---|

| Aislamiento | Crea un cerramiento hermético para el vacío, permitiendo la remoción de aire y gases |

| Pureza | Previene la oxidación y la contaminación al excluir los gases atmosféricos reactivos |

| Control | Permite la gestión precisa de la atmósfera interna para procesos como soldaje fuerte y endurecimiento |

| Integridad Estructural | Resiste la presión externa y el estrés térmico para mantener el sello y la seguridad |

¿Listo para elevar su procesamiento térmico con precisión y pureza? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar la fiabilidad de su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento