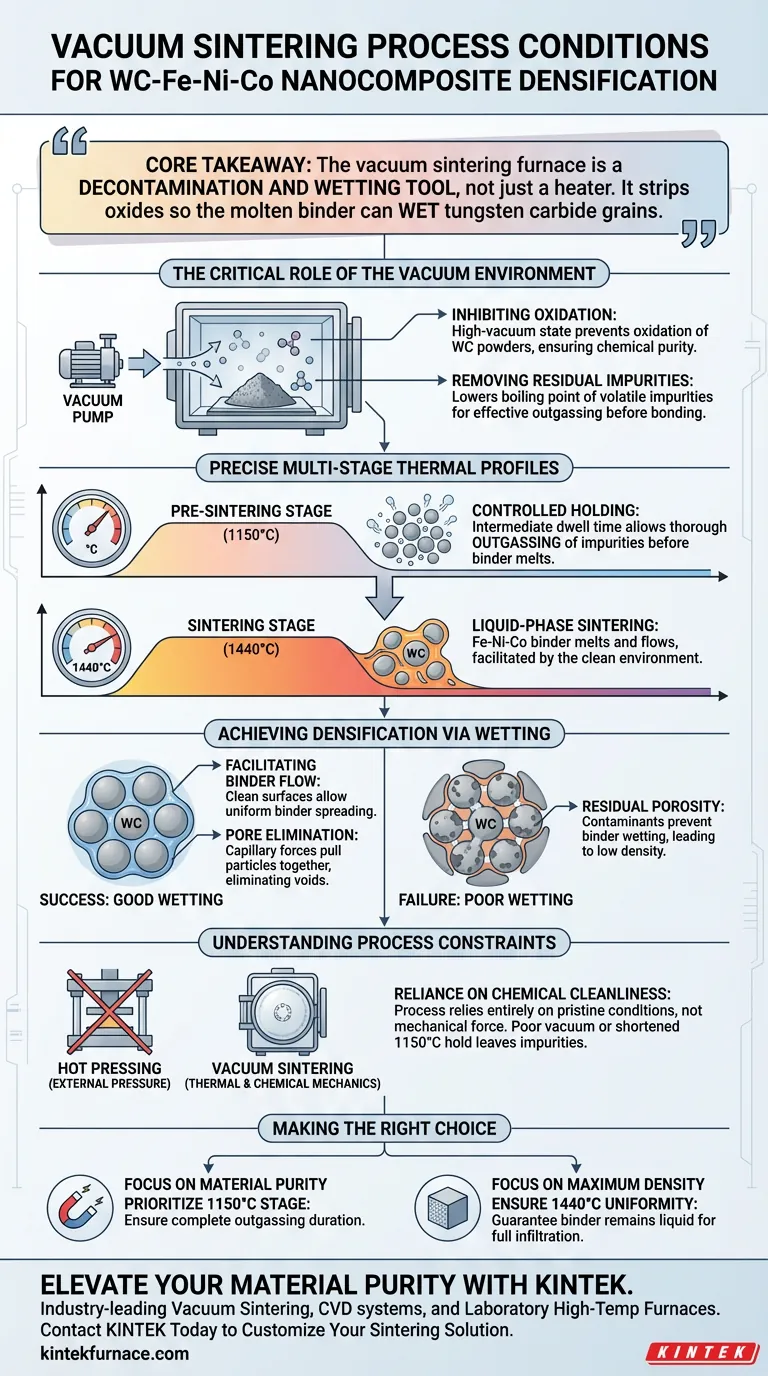

Para lograr la densificación en nanocompuestos de WC-Fe-Ni-Co, un horno de sinterización al vacío proporciona un entorno de alto vacío junto con un perfil térmico preciso y multietapa que típicamente incluye etapas de mantenimiento a 1150 °C y 1440 °C. Este proceso está diseñado para inhibir la oxidación y eliminar las impurezas residuales, creando las condiciones necesarias para la sinterización en fase líquida.

Conclusión principal El horno de sinterización al vacío no es simplemente un calentador; es una herramienta de descontaminación y humectación. Su función principal es eliminar los óxidos e impurezas de las superficies del polvo para que el aglutinante fundido Fe-Ni-Co pueda "humedecer" completamente los granos de carburo de tungsteno, llevando el material hacia la densidad teórica sin presión externa.

El papel fundamental del entorno de vacío

Inhibición de la oxidación

La presencia de oxígeno es perjudicial para los composites de carburo de tungsteno (WC). Un horno de sinterización al vacío opera en un estado de alto vacío para prevenir la oxidación de los polvos de carburo durante el proceso de calentamiento. Esto asegura que la composición química del composite permanezca pura y estable.

Eliminación de impurezas residuales

Antes de que el material alcance su temperatura máxima de sinterización, debe limpiarse. El entorno de vacío reduce el punto de ebullición de las impurezas volátiles, facilitando su eliminación. Esta extracción de contaminantes es esencial para preparar las superficies de los granos para la unión.

Perfiles térmicos multietapa precisos

La etapa de pre-sinterización (1150 °C)

El horno no aumenta la temperatura directamente a la máxima. Utiliza una etapa de mantenimiento controlada, específicamente notada a 1150 °C. Este tiempo de permanencia intermedio permite la desgasificación completa de las impurezas antes de que se funda la fase aglutinante.

La etapa de sinterización (1440 °C)

Después de la etapa de limpieza, la temperatura se eleva a 1440 °C. Esta es la zona crítica para la sinterización en fase líquida. A esta temperatura, el aglutinante Fe-Ni-Co se funde y fluye, facilitado por el entorno limpio establecido en las etapas anteriores.

Logro de la densificación mediante la humectación

Facilitación del flujo del aglutinante

El objetivo final de estas condiciones de proceso es la "humectación". Debido a que el vacío ha eliminado óxidos e impurezas, el aglutinante Fe-Ni-Co licuado puede extenderse uniformemente sobre la superficie de los granos de carburo de tungsteno (WC).

Eliminación de poros

A medida que el aglutinante humedece los granos de WC, las fuerzas capilares atraen las partículas. Esta acción elimina los huecos y poros entre las partículas de polvo. El resultado es una aleación densa y de alta dureza que se basa en la humectación química en lugar de la fuerza mecánica.

Comprensión de las limitaciones del proceso

Dependencia de la limpieza química

A diferencia del prensado en caliente, que fuerza la densificación a través de presión mecánica externa (a menudo 30 MPa o más), la sinterización al vacío se basa completamente en la mecánica térmica y química. Si la calidad del vacío es deficiente o la permanencia a 1150 °C se acorta, las impurezas permanecen en los granos.

La consecuencia de una mala humectación

Si las superficies no están limpias, el aglutinante no puede humedecer eficazmente los granos de carburo. Esto conduce a porosidad residual y a la incapacidad de alcanzar la densidad completa. El proceso es inflexible en cuanto a la contaminación; el entorno debe ser prístino para que la fase líquida funcione correctamente.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de los nanocompuestos de WC-Fe-Ni-Co, debe adaptar los parámetros del horno al comportamiento específico del material.

- Si su enfoque principal es la Pureza del Material: Priorice la duración y la calidad del vacío en la etapa de mantenimiento a 1150 °C para garantizar la desgasificación completa de las impurezas antes de que se forme la fase líquida.

- Si su enfoque principal es la Densidad Máxima: Asegure una uniformidad precisa de la temperatura en la etapa de sinterización a 1440 °C para garantizar que el aglutinante Fe-Ni-Co permanezca líquido el tiempo suficiente para infiltrar y humedecer completamente la estructura de los granos de WC.

El éxito en la sinterización al vacío depende de respetar la función distinta de cada etapa de calentamiento para convertir un polvo suelto en una aleación sólida y de alto rendimiento.

Tabla resumen:

| Condición del proceso | Temperatura | Objetivo clave |

|---|---|---|

| Entorno de alto vacío | N/A | Inhibe la oxidación y facilita la desgasificación de impurezas |

| Mantenimiento de pre-sinterización | 1150 °C | Limpieza completa de las superficies del polvo y preparación para la humectación de los granos |

| Sinterización en fase líquida | 1440 °C | Fusión del aglutinante Fe-Ni-Co para eliminar poros mediante fuerza capilar |

| Mecanismo de densificación | Temp. máxima | Humectación química y eliminación de poros sin presión externa |

Mejore la pureza de su material con KINTEK

Lograr la densidad teórica en nanocompuestos requiere más que solo calor: requiere un control preciso del vacío. KINTEK proporciona sistemas líderes en la industria de Sinterización al Vacío, sistemas CVD y Hornos de Alta Temperatura de Laboratorio diseñados para mantener los entornos prístinos necesarios para la sinterización en fase líquida.

Respaldados por I+D experta y fabricación avanzada, nuestros sistemas son totalmente personalizables para cumplir con sus perfiles térmicos y requisitos de vacío únicos. Ya sea que esté escalando la producción de WC-Fe-Ni-Co o investigando nuevas composiciones de aleaciones, nuestro equipo de ingeniería está listo para ayudarlo a optimizar sus resultados.

Contacte a KINTEK Hoy para Personalizar su Solución de Sinterización

Guía Visual

Referencias

- Maksim Krinitcyn, М. И. Лернер. Structure and Properties of WC-Fe-Ni-Co Nanopowder Composites for Use in Additive Manufacturing Technologies. DOI: 10.3390/met14020167

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué contribución hace un horno de alto vacío a la calidad de las capas modificadas de nanotubos de carbono (CNT)? Mejora la adhesión

- ¿Cuál es el papel de un horno de vacío o mufla de vacío en la preparación de óxido de magnesio poroso ordenado mediante el método de nanocasting? Garantizar la replicación de materiales de alta fidelidad

- ¿Cuáles son los requisitos para la carcasa sellada del horno en un horno de vacío? Asegure un sellado perfecto y durabilidad

- ¿Qué le sucede al grado de vacío durante el proceso de calentamiento en un horno de vacío? Domine el desgasificado para un procesamiento térmico superior

- ¿Por qué se utiliza un sistema de secado al vacío para tratar los polvos precursores? Optimizar la preparación de compuestos BN@C

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre propiedades metalúrgicas superiores

- ¿Por qué la sublimación al vacío se prefiere sobre la recristalización para el MTO? Lograr metiltrioxorenio de alta pureza

- ¿Cuáles son los usos comunes del grafito en los hornos de vacío? Esencial para el rendimiento a alta temperatura