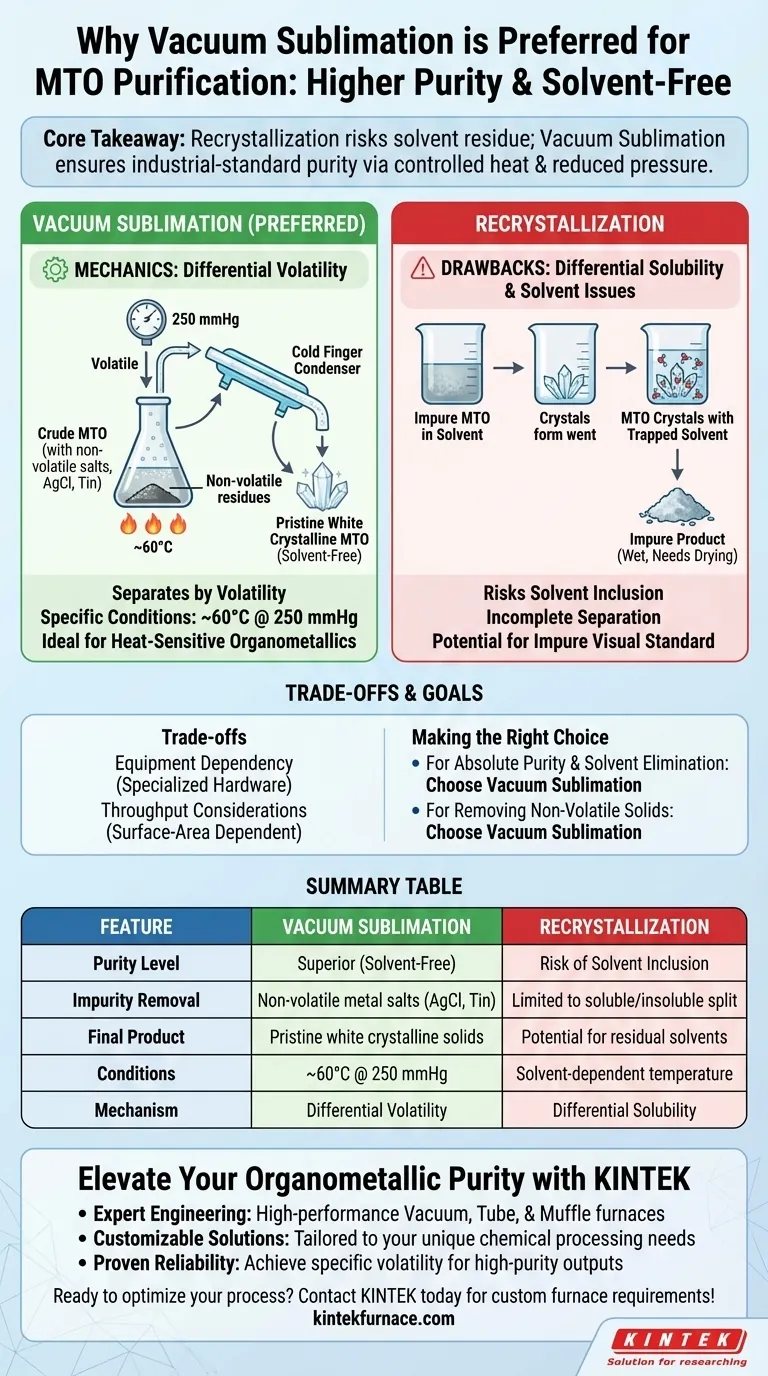

La sublimación al vacío es el método preferido para purificar el metiltrioxorenio (MTO) porque produce un producto de mayor pureza libre de contaminación por disolventes. Al explotar la volatilidad específica del MTO, este proceso separa eficazmente el compuesto de sales metálicas no volátiles y residuos sólidos. A diferencia de la recristalización, que a menudo atrapa moléculas de disolvente dentro de la red cristalina, la sublimación al vacío produce directamente sólidos cristalinos blancos e inmaculados.

Conclusión clave: La recristalización introduce el riesgo de residuos de disolvente y separación incompleta. La sublimación al vacío evita esto al utilizar calor controlado y presión reducida para aislar el MTO de subproductos no volátiles, garantizando un estándar industrial de pureza.

La mecánica de la purificación

Explotación de la volatilidad diferencial

La principal ventaja de la sublimación al vacío es su capacidad para separar compuestos en función de su tendencia a vaporizarse. El MTO es volátil, lo que significa que puede pasar directamente de sólido a gas en las condiciones adecuadas.

En contraste, las impurezas que se encuentran típicamente en el MTO crudo, como el cloruro de plata o los subproductos de estaño, son residuos sólidos no volátiles. Cuando la mezcla se calienta, el MTO se vaporiza y deja atrás estas sales de metales pesados.

Condiciones operativas precisas

Este proceso depende de controles ambientales específicos para ser eficaz. El protocolo estándar implica calentar el material a aproximadamente 60 °C bajo una presión reducida de 250 mmHg.

Estas condiciones son lo suficientemente suaves como para proteger la integridad del compuesto y, al mismo tiempo, garantizar una sublimación eficiente. Esto lo convierte en el método industrial estándar para refinar compuestos organometálicos sensibles al calor.

Los inconvenientes de la recristalización

El problema de los residuos de disolvente

La recristalización se basa en disolver un sólido en un disolvente y luego precipitarlo de nuevo. Una desventaja importante de este método para el MTO es la posibilidad de inclusión de disolvente.

Durante la formación de la red cristalina, las moléculas de disolvente pueden quedar atrapadas en su interior. Esto da como resultado un producto impuro que requiere un procesamiento adicional para secarse por completo.

Indicadores visuales de pureza

El objetivo de la purificación del MTO es obtener un estándar visual específico: un producto cristalino blanco.

La recristalización a menudo no logra este nivel de claridad debido a los disolventes atrapados mencionados anteriormente o a las impurezas disueltas restantes. La sublimación al vacío produce este sólido blanco de alta pureza en un solo paso.

Comprender las compensaciones

Dependencia del equipo

Si bien la sublimación ofrece una pureza superior, requiere hardware más especializado que la recristalización. Debe tener acceso a un sistema de vacío confiable capaz de mantener 250 mmHg y un control preciso de la temperatura.

Consideraciones de rendimiento

La sublimación es un proceso dependiente del área de la superficie. A diferencia de la recristalización, que ocurre en el volumen total de una solución, las tasas de sublimación están limitadas por el área de la superficie del material crudo y la superficie de condensación.

Tomar la decisión correcta para su objetivo

Al decidir una estrategia de purificación para MTO u organometálicos similares, considere sus requisitos de pureza específicos.

- Si su principal objetivo es la pureza absoluta: Elija la sublimación al vacío para eliminar el riesgo de atrapamiento de disolventes y garantizar la eliminación de sales metálicas.

- Si su principal objetivo es eliminar sólidos no volátiles: Elija la sublimación al vacío, ya que los residuos como el cloruro de plata no se transferirán al producto final.

Al controlar la presión y la temperatura, transforma un desafío de separación complejo en un cambio de fase sencillo, asegurando el producto de la más alta calidad disponible.

Tabla resumen:

| Característica | Sublimación al vacío | Recristalización |

|---|---|---|

| Nivel de pureza | Superior (sin disolventes) | Riesgo de inclusión de disolvente |

| Eliminación de impurezas | Sales metálicas no volátiles (AgCl, estaño) | Limitado a la división soluble/insoluble |

| Producto final | Sólidos cristalinos blancos inmaculados | Posibilidad de disolventes residuales |

| Condiciones | ~60 °C @ 250 mmHg | Temperatura dependiente del disolvente |

| Mecanismo | Volatilidad diferencial | Solubilidad diferencial |

Mejore la pureza de sus organometálicos con KINTEK

El control preciso de la temperatura y la presión es la piedra angular de la purificación exitosa del MTO. En KINTEK, proporcionamos el hardware avanzado necesario para la sublimación de grado industrial, asegurando que sus materiales sensibles permanezcan inmaculados y libres de contaminación.

Nuestro valor para usted:

- Ingeniería experta: Respaldados por I+D y fabricación especializados, ofrecemos sistemas de hornos de vacío, tubulares y mufla de alto rendimiento.

- Soluciones personalizables: Todos nuestros hornos de alta temperatura de laboratorio se adaptan a sus necesidades únicas de procesamiento químico.

- Fiabilidad probada: Logre la volatilidad específica requerida para obtener resultados cristalinos de alta pureza en todo momento.

¿Listo para optimizar su proceso de purificación? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué tipos de procesos de tratamiento térmico admiten los hornos de vacío? Logre un control metalúrgico superior

- ¿Puede describir un ejemplo de proceso utilizando un horno de temple al vacío? Logre un endurecimiento limpio y preciso del metal

- ¿Cómo benefician el calentamiento uniforme y el enfriamiento rápido a los procesos en un horno de vacío? Mejora la calidad del material y la eficiencia

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuál es el papel de un horno de secado de alto vacío en las materias primas de PEM? Garantizar un moldeo de precisión sin defectos

- ¿Por qué se prefieren los materiales fundidos al vacío para los implantes médicos? Garantizar la pureza y longevidad del implante

- ¿Cómo funciona el proceso de calentamiento en un horno de vacío de pared caliente? Descubra sus beneficios de calentamiento indirecto

- ¿Qué características tiene el sistema de control de un horno de vacío vertical? Desbloquee la precisión y la automatización