En esencia, se prefieren los materiales fundidos al vacío para los implantes médicos porque el proceso elimina las impurezas perjudiciales y los gases disueltos que son inevitables en las técnicas estándar de fusión en aire. Esto crea un material excepcionalmente puro, fuerte y biocompatible que reduce significativamente el riesgo de fallo del implante y de reacciones adversas dentro del cuerpo humano.

El desafío fundamental es que los metales reactivos como el titanio y los aceros especiales actúan como esponjas para los gases atmosféricos cuando están fundidos. La fusión al vacío no es simplemente una preferencia, sino un control de fabricación necesario para producir un material lo suficientemente limpio y fuerte como para ser confiable dentro de un ser humano durante décadas.

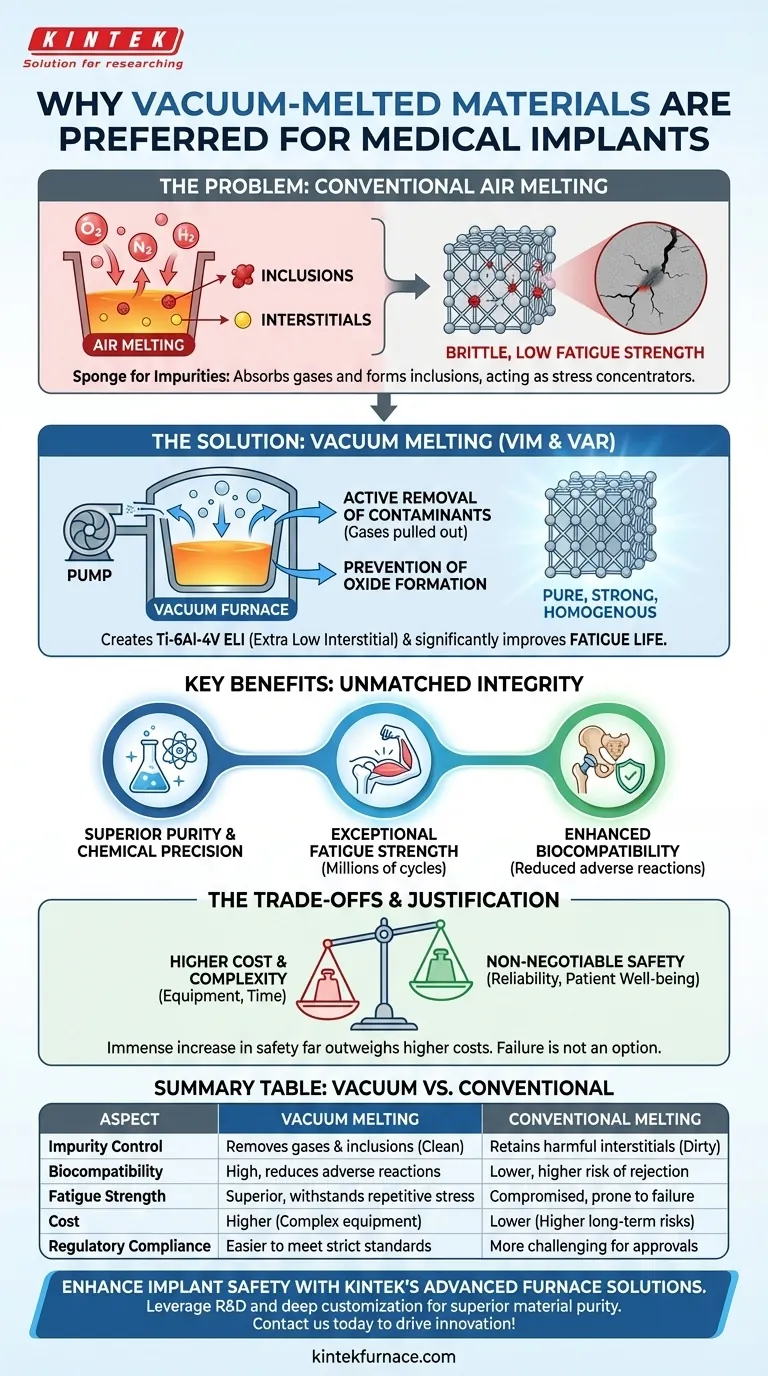

El problema de la fusión convencional

Para comprender el valor de la fusión al vacío, primero debemos reconocer los defectos inherentes de fundir metales al aire libre. La atmósfera, rica en oxígeno y nitrógeno, es altamente reactiva con el metal fundido.

La amenaza de las impurezas gaseosas

Cuando se funden metales como el titanio o el acero inoxidable, absorben fácilmente oxígeno, nitrógeno e hidrógeno del aire y la humedad. Estos gases disueltos quedan atrapados dentro de la estructura cristalina del metal a medida que se enfría.

Estos elementos atrapados, conocidos como intersticiales, interrumpen la red atómica. Esta alteración hace que el material final sea más quebradizo y compromete gravemente su capacidad para soportar el estrés repetitivo, una propiedad conocida como resistencia a la fatiga.

El peligro de las inclusiones

Las reacciones entre el metal fundido y la atmósfera (o el crisol) también forman pequeñas partículas duras parecidas a la cerámica llamadas inclusiones no metálicas. Estas son impurezas microscópicas, como óxidos y nitruros, suspendidas dentro del metal.

Cada inclusión actúa como un concentrador de tensiones. Bajo carga, la tensión en el implante se centrará en estos puntos, creando una microfisura que puede crecer con el tiempo y provocar un fallo catastrófico por fatiga. Para un implante de cadera o rodilla que se espera que soporte millones de ciclos, este es un riesgo inaceptable.

Cómo la fusión al vacío proporciona un material superior

Los procesos de fusión al vacío, como la Fusión por Inducción al Vacío (VIM) y el Remoldeo por Arco al Vacío (VAR), contrarrestan directamente estos problemas controlando el entorno de fabricación. Todo el proceso se lleva a cabo bajo un potente vacío.

Eliminación activa de contaminantes

El entorno de baja presión de un horno de vacío tiene un poderoso efecto de limpieza. Los gases disueltos como el hidrógeno y el nitrógeno, que son perjudiciales para las propiedades mecánicas, son literalmente extraídos del baño de metal fundido.

Este proceso de purificación es lo que crea grados de material como el Ti-6Al-4V ELI (Extra Bajo Intersticial). La designación "ELI" es un resultado directo de la reducción del contenido de oxígeno mediante la fusión al vacío para mejorar la tenacidad a la fractura y la resistencia a la fatiga de la aleación.

Prevención de la formación de óxidos

Al eliminar prácticamente todo el oxígeno del entorno, la fusión al vacío evita la formación de las dañinas inclusiones de óxido que plagan los materiales fundidos al aire. Esto da como resultado un metal mucho más "limpio" y homogéneo a nivel microscópico.

Menos inclusiones significan menos puntos internos para que comiencen las grietas. Esto se traduce directamente en una mejora masiva de la vida útil a la fatiga y la fiabilidad general del material, asegurando que el implante pueda soportar los rigores de la actividad humana diaria.

Precisión química inigualable

El entorno de vacío controlado también permite un control extremadamente preciso de la química final de la aleación. Los elementos de aleación se pueden agregar en cantidades exactas sin el riesgo de que se pierdan por oxidación.

Esto garantiza que cada lote de material cumpla con las estrictas especificaciones químicas requeridas para los dispositivos médicos, proporcionando la consistencia de lote a lote exigida por organismos reguladores como la FDA.

Comprensión de las compensaciones

Si bien los beneficios son claros, es importante reconocer que la fusión al vacío no es una solución universal para todos los productos metálicos. La decisión de utilizarlo es calculada y se basa en el riesgo y el requisito.

Aumento de costes y complejidad

Los hornos de vacío son equipos complejos y caros de construir, operar y mantener. Todo el proceso es más exigente técnicamente que la fusión al aire estándar.

Este mayor coste operativo se traduce directamente en un mayor coste del material. Las aleaciones fundidas al vacío son significativamente más caras que sus homólogas fundidas al aire.

Ciclos de procesamiento más largos

Lograr y mantener un alto vacío, controlar cuidadosamente la fusión y permitir la desgasificación requieren tiempo. Un ciclo de fusión al vacío es considerablemente más largo que una simple fusión al aire.

Esto reduce el rendimiento y aumenta el tiempo de entrega para la producción del material en bruto, lo que puede afectar a los plazos del proyecto.

La justificación: La seguridad no es negociable

Para los implantes médicos, la compensación es sencilla. El inmenso aumento de la seguridad, la fiabilidad y la biocompatibilidad proporcionado por los materiales fundidos al vacío supera con creces el mayor coste y el mayor tiempo de procesamiento. El coste potencial de un fallo del implante —en términos de sufrimiento del paciente y cirugías de revisión posteriores— es incalculable.

Aplicación de esto a la selección de su material

Su elección del procesamiento del material debe estar directamente ligada al perfil de riesgo y a los requisitos de rendimiento de la aplicación.

- Si su principal enfoque son los implantes críticos a largo plazo (p. ej., vástagos de cadera, jaulas espinales, marcapasos): Los materiales fundidos y remoldeados al vacío son la única opción aceptable para garantizar la máxima vida útil a la fatiga y la biocompatibilidad.

- Si su principal enfoque son los dispositivos externos o temporales (p. ej., instrumentos quirúrgicos, tornillos óseos): Los materiales fundidos al aire de alta calidad pueden ser suficientes, pero aun así se requiere un análisis de riesgos exhaustivo.

- Si su principal enfoque es la aprobación regulatoria y la mitigación de riesgos: La pureza, consistencia y trazabilidad ofrecidas por la fusión al vacío proporcionan la documentación sólida necesaria para satisfacer a los organismos reguladores.

En última instancia, la integridad de un implante médico comienza con la pureza absoluta de su materia prima.

Tabla resumen:

| Aspecto | Fusión al Vacío | Fusión Convencional |

|---|---|---|

| Control de Impurezas | Elimina gases e inclusiones | Retiene intersticiales nocivos |

| Biocompatibilidad | Alta, reduce reacciones adversas | Menor, mayor riesgo de rechazo |

| Resistencia a la Fatiga | Superior, soporta estrés repetitivo | Comprometida, propensa a fallos |

| Coste | Mayor debido a equipos complejos | Menor, pero mayores riesgos a largo plazo |

| Cumplimiento Normativo | Más fácil de cumplir normas estrictas | Más difícil para las aprobaciones |

Mejore la seguridad y el rendimiento de sus implantes médicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones fiables como Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr una pureza de material superior y el cumplimiento normativo. ¡Contáctenos hoy mismo! para discutir cómo podemos apoyar sus aplicaciones críticas e impulsar la innovación en el desarrollo de dispositivos médicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo