En esencia, un proceso de temple al vacío es un ciclo de tres etapas realizado en una cámara sellada. Primero, los componentes metálicos se calientan a una temperatura de endurecimiento específica bajo un vacío profundo. Segundo, se mantienen a esta temperatura (un paso llamado "soaking" o mantenimiento) para asegurar que toda la pieza transforme su estructura interna. Finalmente, se enfrían rápidamente utilizando gas inerte a alta presión para fijar la dureza y resistencia deseadas.

El propósito fundamental de usar un vacío no es el vacío en sí, sino lo que previene. Al eliminar los gases atmosféricos, el proceso evita reacciones superficiales como la oxidación y la descarburación, produciendo una pieza limpia y brillante con propiedades mecánicas precisas y predecibles.

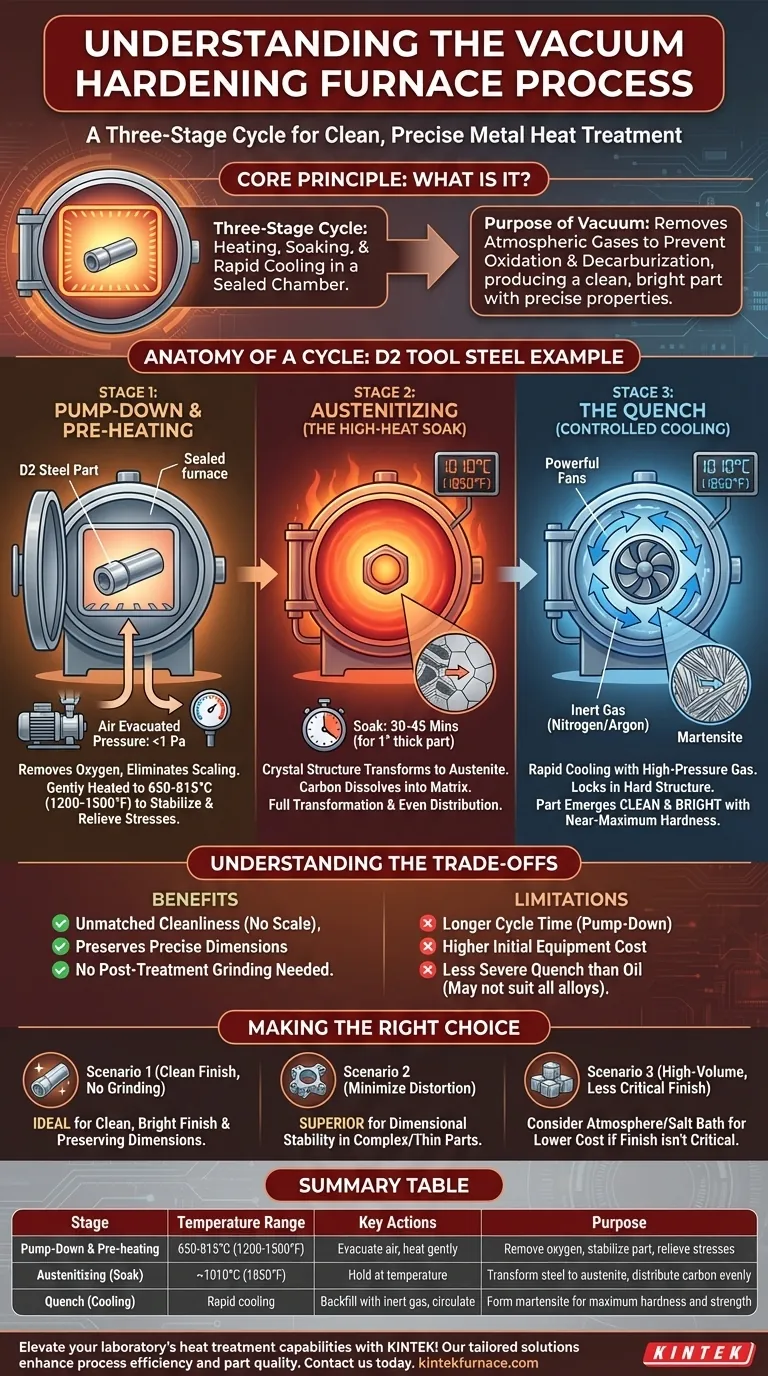

La Anatomía de un Ciclo de Temple al Vacío

Para hacerlo tangible, repasemos el endurecimiento de un acero para herramientas común, como el D2. Este acero con alto contenido de carbono y cromo se utiliza para matrices y herramientas de corte que requieren una excelente resistencia al desgaste.

Etapa 1: Despresurización y Precalentamiento

El ciclo comienza cargando las piezas de acero D2 en el horno frío y sellando la puerta de la cámara.

Luego, un potente sistema de vacío elimina el aire, alcanzando típicamente un nivel de presión millones de veces inferior al de la atmósfera exterior. Este paso crucial elimina el oxígeno, la causa principal de la formación de cascarilla y defectos superficiales a altas temperaturas.

Una vez establecido el vacío, las piezas se calientan suavemente a una temperatura de precalentamiento, a menudo alrededor de 650-815°C (1200-1500°F). Este paso estabiliza la pieza, alivia las tensiones internas del mecanizado previo y asegura que el componente se caliente uniformemente durante la siguiente etapa crítica.

Etapa 2: Austenitización (El Mantenimiento a Alta Temperatura)

Desde la temperatura de precalentamiento, el horno calienta rápidamente las piezas a la temperatura de austenitización específica para el acero D2, que generalmente es de alrededor de 1010°C (1850°F).

A esta temperatura, la estructura cristalina del acero se transforma en una fase llamada austenita, que tiene la capacidad única de disolver carbono en su matriz.

Luego, las piezas se "mantienen" (soaking): se sostienen a esta temperatura durante un tiempo predeterminado. Esto asegura que toda la pieza, incluido su núcleo, se haya transformado por completo y que el carbono y otros elementos de aleación estén distribuidos uniformemente. Para una sección de D2 de 1 pulgada de grosor, este mantenimiento podría durar de 30 a 45 minutos.

Etapa 3: El Temple (Enfriamiento Controlado)

Este es el momento del "endurecimiento". Para fijar la estructura dura en su lugar, el acero debe enfriarse rápidamente desde la temperatura de austenitización.

En un horno de vacío, esto no se realiza con aceite o agua. En cambio, los elementos calefactores se apagan y la cámara se rellena rápidamente con un gas inerte a alta presión, generalmente nitrógeno o argón.

Potentes ventiladores hacen circular este gas a gran velocidad, extrayendo el calor de los componentes de forma rápida y uniforme. Este enfriamiento rápido obliga a la austenita a transformarse en martensita, una estructura cristalina muy dura y fuerte, pero frágil. La pieza sale del horno con una dureza cercana a la máxima.

Comprendiendo las Compensaciones

El temple al vacío es un proceso superior para muchas aplicaciones, pero no es la única solución. Comprender sus ventajas y limitaciones es clave para tomar una decisión informada.

El Beneficio: Limpieza y Precisión Inigualables

La principal ventaja es el resultado: una pieza limpia y brillante sin cascarilla superficial. Debido a que no hay oxidación ni descarburación (pérdida de carbono superficial), la pieza endurecida a menudo no requiere limpieza o mecanizado posterior. Esto preserva las dimensiones precisas del componente.

El Costo: Tiempo de Ciclo y Equipo

Los hornos de vacío son máquinas complejas. La despresurización inicial añade un tiempo significativo al proceso general en comparación con un horno de atmósfera donde las piezas se pueden cargar directamente en una cámara caliente. El equipo en sí es más costoso de comprar y mantener.

La Limitación: Severidad del Enfriamiento

Aunque el enfriamiento por gas a alta presión moderno es muy efectivo, generalmente es un temple menos severo que el proporcionado por un baño de aceite agresivo. Para algunos aceros de baja aleación o piezas muy gruesas que requieren un enfriamiento extremadamente rápido para alcanzar la dureza total, un temple por gas al vacío puede no ser suficiente.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de tratamiento térmico adecuado depende totalmente de los requisitos del componente final.

- Si su enfoque principal es un acabado limpio y brillante y evitar la rectificación posterior al tratamiento: El temple al vacío es la opción ideal para preservar la superficie y las dimensiones de la pieza.

- Si su enfoque principal es minimizar la distorsión en piezas complejas o delgadas: El calentamiento uniforme y el temple por gas controlado de un proceso de vacío ofrecen una estabilidad dimensional superior.

- Si su enfoque principal es el endurecimiento de alto volumen de aceros al carbono simples donde el acabado superficial no es crítico: Un horno de atmósfera más convencional y de menor costo o un baño de sal puede ser una solución más económica.

En última instancia, elegir el temple al vacío es una inversión en el control del proceso para aplicaciones donde la calidad y precisión de la pieza final no son negociables.

Tabla Resumen:

| Etapa | Rango de Temperatura | Acciones Clave | Propósito |

|---|---|---|---|

| Despresurización y Precalentamiento | 650-815°C (1200-1500°F) | Evacuar el aire, calentar suavemente | Eliminar oxígeno, estabilizar la pieza, aliviar tensiones |

| Austenitización (Mantenimiento) | ~1010°C (1850°F) | Mantener a temperatura | Transformar el acero a austenita, distribuir el carbono uniformemente |

| Temple (Enfriamiento) | Enfriamiento rápido | Rellenar con gas inerte, circular | Formar martensita para la máxima dureza y resistencia |

¡Eleve las capacidades de tratamiento térmico de su laboratorio con KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, entregando resultados limpios y precisos para aplicaciones en el temple de acero para herramientas y más allá. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su proceso y la calidad de sus piezas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Aplicaciones críticas en aeroespacial, médica y electrónica

- ¿Qué hace un horno de vacío? Logre un procesamiento de materiales superior en un entorno puro

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre propiedades metalúrgicas superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga