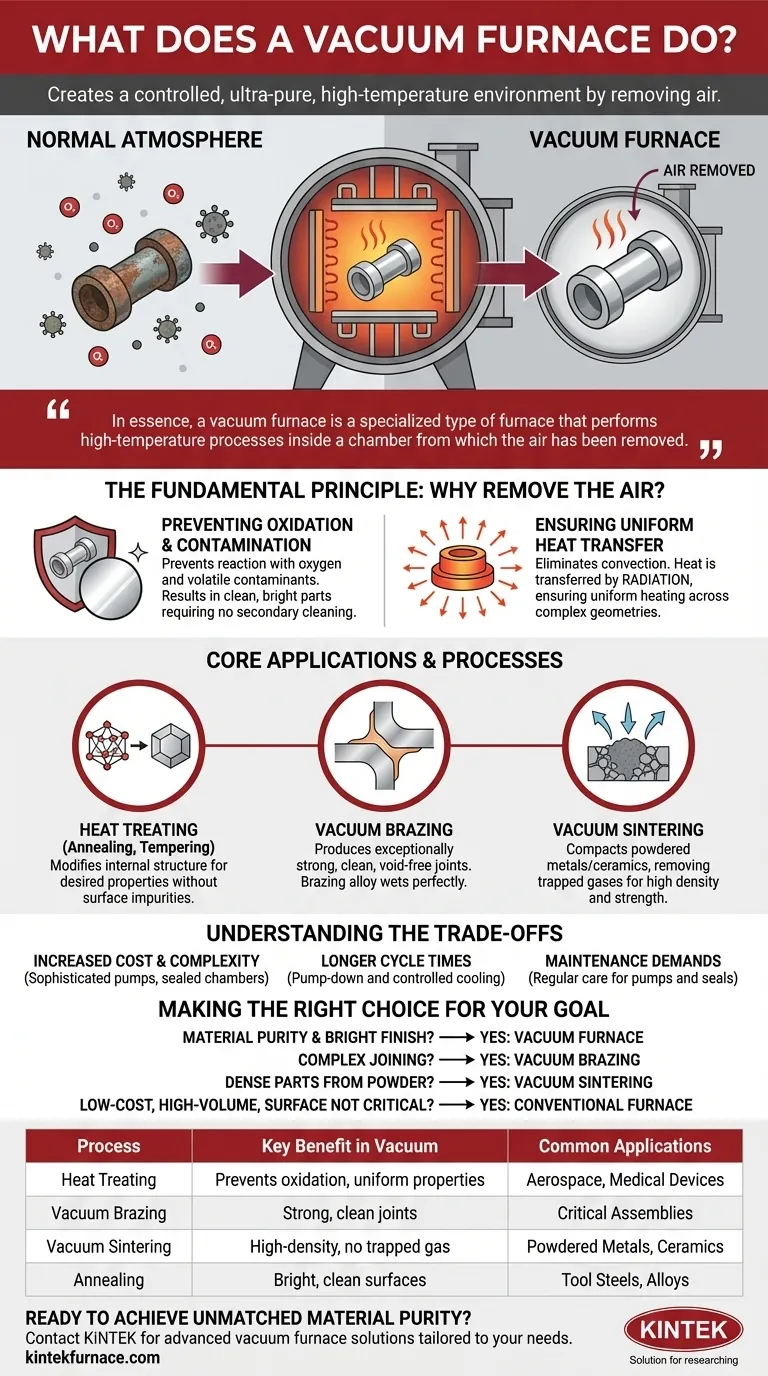

En esencia, un horno de vacío es un tipo especializado de horno que realiza procesos de alta temperatura dentro de una cámara de la cual se ha extraído el aire. Al crear un vacío, protege materiales como metales y cerámicas de la oxidación, la contaminación y otras reacciones químicas no deseadas que ocurren en una atmósfera normal. Este entorno controlado permite resultados de mayor calidad que son imposibles de lograr con los métodos de calentamiento convencionales.

El problema central de calentar materiales al aire es que la atmósfera misma se convierte en un contaminante reactivo. Un horno de vacío resuelve esto eliminando la atmósfera, proporcionando un entorno ultrapuro para procesos como el tratamiento térmico, la soldadura fuerte y la sinterización.

El principio fundamental: ¿Por qué eliminar el aire?

La función principal de un horno de vacío no es solo calentar, sino crear un entorno precisamente controlado. Eliminar la atmósfera es la clave para desbloquear varias ventajas críticas.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan agresivamente con el oxígeno del aire, formando una capa de óxido. Esta capa puede comprometer las dimensiones, el acabado superficial y la integridad estructural del material.

Un horno de vacío elimina el oxígeno, evitando por completo esta reacción. Esto da como resultado piezas limpias y brillantes que a menudo no requieren operaciones de limpieza secundarias. El vacío también extrae otros contaminantes volátiles de la superficie del material, lo que lleva a una pureza excepcional.

Garantía de una transferencia de calor uniforme

En un horno convencional, el calor se transfiere por convección (corrientes de aire), conducción y radiación. Las corrientes de aire pueden causar un calentamiento desigual, creando puntos calientes y fríos en una pieza.

En el vacío, la convección se elimina. El calor se transfiere casi por completo por radiación, que viaja en línea recta desde los elementos calefactores hasta el material. Esto da como resultado un calentamiento altamente uniforme y predecible en toda la pieza, lo cual es fundamental para geometrías complejas y para lograr propiedades de material consistentes.

Aplicaciones y procesos principales

El entorno único dentro de un horno de vacío lo hace esencial para varios procesos industriales de alto rendimiento.

Tratamiento térmico (recocido, templado, enfriamiento)

Estos procesos modifican la estructura cristalina interna de un metal para lograr las propiedades deseadas, como dureza, resistencia o ductilidad.

La realización de estos tratamientos en vacío garantiza que los cambios metalúrgicos previstos se produzcan con precisión, sin introducir impurezas superficiales o defectos internos por reacciones atmosféricas.

Soldadura fuerte al vacío

La soldadura fuerte es un proceso para unir dos o más elementos metálicos mediante la fusión y el flujo de un metal de aportación en la unión.

La soldadura fuerte al vacío produce uniones excepcionalmente fuertes, limpias y sin poros. El vacío permite que la aleación de soldadura fuerte humedezca y fluya perfectamente en la unión, sin inhibiciones por los óxidos que se formarían en el aire. Esto es esencial para aplicaciones aeroespaciales, médicas y otras aplicaciones críticas.

Sinterización al vacío

La sinterización es el proceso de compactar y formar una masa sólida de material por calor, sin fundirlo hasta el punto de licuefacción. Se utiliza comúnmente para metales en polvo y cerámicas.

El uso de vacío para la sinterización es fundamental para eliminar los gases atrapados entre las partículas de polvo. Esto da como resultado una pieza final con mayor densidad, resistencia superior y mejor integridad general.

Comprender las compensaciones

Aunque potente, un horno de vacío es una herramienta especializada con consideraciones específicas. No es la opción correcta para todas las aplicaciones de calentamiento.

Mayor costo y complejidad

Los hornos de vacío son mecánicamente complejos. Requieren cámaras selladas robustas, sofisticados sistemas de bombeo (bombas de desbaste y bombas de alto vacío) e instrumentación precisa. Esto hace que su costo de adquisición inicial sea significativamente mayor que el de los hornos atmosféricos.

Tiempos de ciclo más largos

Lograr un vacío profundo no es instantáneo. El tiempo de "bombeo" para evacuar la cámara se suma al ciclo total del proceso. Del mismo modo, el enfriamiento a menudo es más controlado y puede llevar más tiempo que simplemente abrir una puerta al aire.

Demandas de mantenimiento

El sistema de vacío, incluidas las bombas, las válvulas y los sellos, requiere un mantenimiento regular y especializado para funcionar correctamente. Incluso una pequeña fuga puede comprometer el nivel de vacío y arruinar un lote completo de componentes costosos.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de calentamiento correcta depende completamente de los requisitos de su material y del resultado final deseado.

- Si su objetivo principal es la pureza del material y un acabado superficial brillante: Un horno de vacío es innegociable para evitar la oxidación y la formación de incrustaciones que ocurren en el aire.

- Si su objetivo principal es unir componentes complejos o de misión crítica: La soldadura fuerte al vacío proporciona una resistencia, limpieza y fiabilidad de unión inigualables.

- Si su objetivo principal es crear piezas densas y de alta resistencia a partir de polvos: La sinterización al vacío es esencial para eliminar los gases atrapados y lograr propiedades de material superiores.

- Si su objetivo principal es el tratamiento térmico de bajo costo y alto volumen donde el acabado superficial no es crítico: Un horno atmosférico convencional puede ser una solución más rentable.

En última instancia, un horno de vacío proporciona un nivel inigualable de control de procesos, lo que lo convierte en una herramienta esencial para la fabricación de materiales y componentes modernos de la más alta calidad.

Tabla resumen:

| Proceso | Beneficio clave en vacío | Aplicaciones comunes |

|---|---|---|

| Tratamiento térmico | Previene la oxidación, asegura propiedades uniformes del material | Componentes aeroespaciales, dispositivos médicos |

| Soldadura fuerte al vacío | Crea uniones excepcionalmente fuertes y limpias | Ensamblajes críticos, geometrías complejas |

| Sinterización al vacío | Elimina los gases atrapados para piezas de alta densidad | Metales en polvo, cerámicas avanzadas |

| Recocido | Produce superficies brillantes y limpias sin incrustaciones | Aceros para herramientas, aleaciones especiales |

¿Listo para lograr una pureza y un rendimiento de materiales inigualables?

Sus procesos de investigación y fabricación exigen resultados de la más alta calidad. Las soluciones avanzadas de hornos de vacío de KINTEK proporcionan el entorno preciso y libre de contaminación esencial para el éxito en el tratamiento térmico, la soldadura fuerte y la sinterización.

¿Por qué elegir KINTEK?

- Experiencia y personalización: Aprovechamos una I+D excepcional y la fabricación interna para adaptar nuestros hornos de vacío a sus requisitos experimentales y de producción únicos.

- Línea de productos completa: Desde modelos estándar hasta sistemas altamente especializados, tenemos la solución adecuada para su laboratorio o instalación de producción.

- Rendimiento comprobado: Nuestros hornos son de confianza para aplicaciones críticas donde la integridad del material es primordial.

Permítanos discutir cómo un horno de vacío KINTEK puede resolver sus desafíos específicos de procesamiento de materiales. Contacte hoy mismo a nuestros expertos para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso