En un horno de vacío de pared caliente, el proceso de calentamiento es indirecto. Los elementos calefactores situados fuera de la cámara de vacío calientan primero la pared de la cámara, conocida como retortas. Esta retortas caliente irradia y conduce calor hacia el interior de la carga colocada dentro del ambiente de vacío.

La característica definitoria de un horno de pared caliente es su sistema de calentamiento externo. Si bien este diseño es simple y rentable para muchas aplicaciones, impone un límite fundamental a la temperatura máxima alcanzable, que está dictada por la resistencia del material del recipiente de vacío caliente en sí.

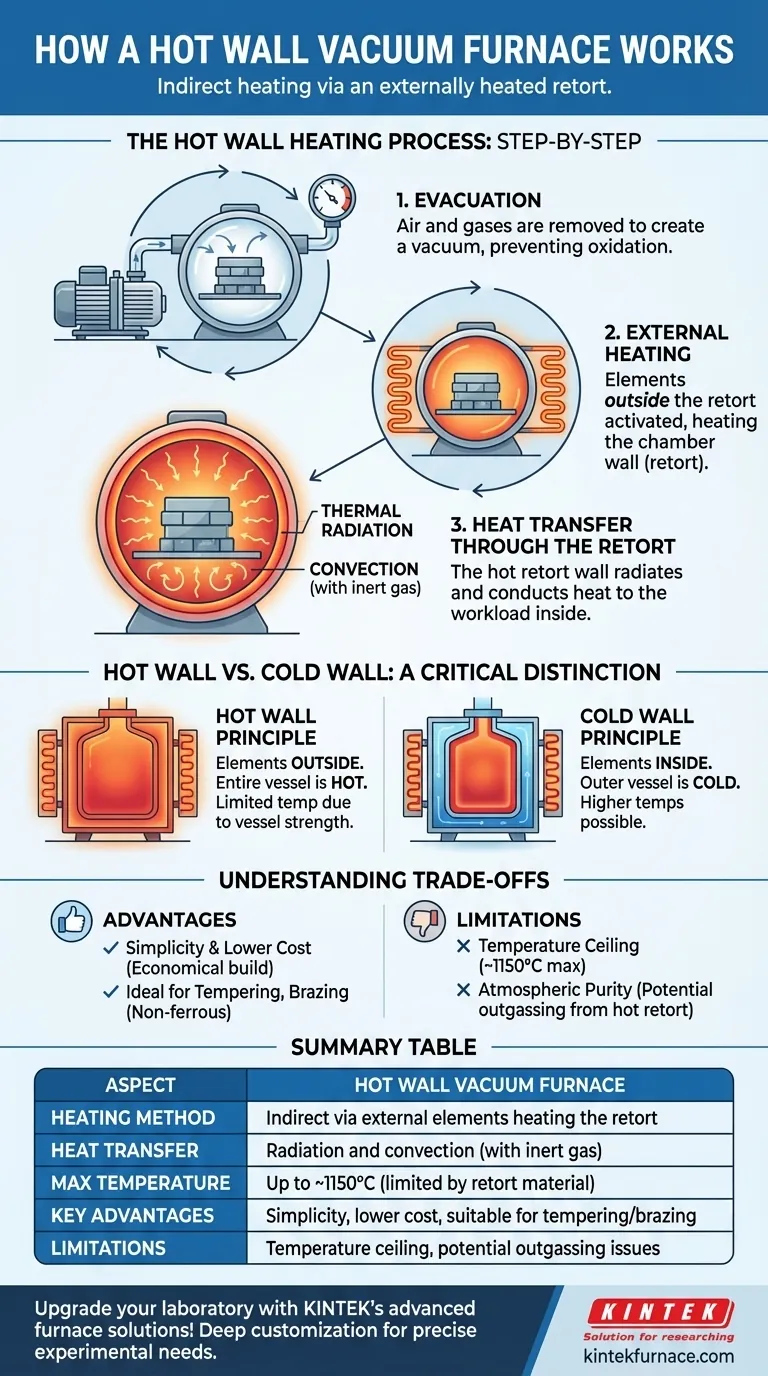

El Proceso de Calentamiento de Pared Caliente, Paso a Paso

Un horno de pared caliente sigue una secuencia precisa para garantizar que los materiales se traten correctamente sin contaminación. La fase de calentamiento es solo una parte de este proceso integrado.

Paso 1: Evacuación

Antes de que comience cualquier calentamiento, un sistema de vacío elimina el aire y otros gases de la cámara sellada o la retortas. Este paso es fundamental porque evita la oxidación y otras reacciones químicas no deseadas que ocurrirían si el material se calentara en presencia de oxígeno.

Paso 2: Calentamiento Externo

Una vez alcanzado el nivel de vacío objetivo, se activan los elementos calefactores eléctricos que rodean el exterior de la retortas. Estos calentadores no "ven" directamente las piezas dentro del horno.

Paso 3: Transferencia de Calor a Través de la Retortas

La energía de los calentadores externos es absorbida por la pared de la retortas, lo que provoca que su temperatura aumente significativamente. Toda la cámara de vacío se calienta, de ahí el nombre "pared caliente".

Esta retortas caliente actúa entonces como fuente de calor para la carga interna. El calor se transfiere desde la superficie interior caliente de la retortas a las piezas principalmente a través de la radiación térmica. Si se introduce una presión parcial de gas inerte (como argón), la convección también juega un papel en la distribución del calor de manera más uniforme.

Pared Caliente frente a Pared Fría: Una Distinción Crítica

Para comprender completamente el concepto de pared caliente, es esencial contrastarlo con su contraparte. La principal diferencia radica en la ubicación de los elementos calefactores.

El Principio de Pared Caliente

Como hemos establecido, los elementos calefactores están fuera del vacío. Todo el recipiente se calienta y debe estar hecho de una aleación que pueda soportar altas temperaturas mientras está bajo una carga de presión atmosférica externa.

El Principio de Pared Fría

En un horno de pared fría, los elementos calefactores y su aislamiento se encuentran dentro de la cámara de vacío, rodeando directamente la carga. El recipiente exterior suele refrigerarse con agua y permanece cerca de la temperatura ambiente, o "frío".

Este diseño permite temperaturas de funcionamiento mucho más altas porque el recipiente estructural no está expuesto al calor. En cambio, la zona caliente interna está compuesta de materiales de alta temperatura como grafito o metales refractarios (molibdeno, tungsteno).

Comprender las Compensaciones

Elegir un diseño de pared caliente implica ventajas y limitaciones específicas que lo hacen adecuado para algunos procesos y no para otros.

Ventaja: Simplicidad y Menor Costo

Los hornos de pared caliente son generalmente menos complejos y más económicos de construir y mantener. El diseño evita la necesidad de pasos de alimentación de energía internos y los sofisticados circuitos de refrigeración por agua necesarios para un recipiente de pared fría.

Limitación: Límite de Temperatura

La mayor restricción de un horno de pared caliente es su temperatura máxima. El material de la retortas debe mantener su integridad estructural mientras está caliente y bajo vacío. Esto generalmente limita los hornos de pared caliente a temperaturas alrededor de 1150 °C (2100 °F) o inferiores, dependiendo de la aleación utilizada para la retortas.

Limitación: Pureza Atmosférica

Debido a que toda la gran superficie de la retortas está caliente, puede liberar gases adsorbidos, un fenómeno conocido como desgasificación. Esto puede hacer que lograr los niveles más altos de vacío o pureza atmosférica sea más desafiante en comparación con un diseño de pared fría, donde solo los materiales de la zona caliente interna contribuyen a la desgasificación.

Tomar la Decisión Correcta para su Objetivo

La decisión entre un horno de pared caliente y uno de pared fría está impulsada enteramente por los requisitos de su proceso térmico específico.

- Si su enfoque principal son procesos como el revenido, el envejecimiento o la soldadura fuerte (brazing) de metales no ferrosos como el aluminio: Un horno de pared caliente es a menudo la solución más práctica y rentable, ya que estos procesos se encuentran dentro de sus capacidades de temperatura.

- Si su enfoque principal son aplicaciones de alta temperatura como la sinterización de metales refractarios, cerámicas avanzadas o la soldadura fuerte de superaleaciones: Un horno de pared fría es esencial para alcanzar las temperaturas necesarias (a menudo superando los 1200 °C) y mantener el ambiente de vacío de alta pureza requerido.

En última instancia, comprender el mecanismo de calentamiento es clave para seleccionar la herramienta adecuada para su objetivo de ingeniería.

Tabla Resumen:

| Aspecto | Horno de Vacío de Pared Caliente |

|---|---|

| Método de Calentamiento | Indirecto a través de elementos externos que calientan la retortas |

| Transferencia de Calor | Radiación y convección (con gas inerte) |

| Temperatura Máxima | Hasta ~1150°C (limitado por el material de la retortas) |

| Ventajas Clave | Simplicidad, menor costo, adecuado para procesos como el revenido y la soldadura fuerte (brazing) |

| Limitaciones | Límite de temperatura, problemas potenciales de desgasificación |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad