Un horno de vacío admite casi todos los principales procesos de tratamiento térmico. Esto incluye aplicaciones comunes como endurecimiento (temple), revenido, recocido y soldadura fuerte, así como tareas más especializadas como sinterización, cementación, nitruración y alivio de tensiones. La ventaja principal es el entorno controlado y libre de oxígeno, que previene las reacciones superficiales y garantiza una calidad de pieza superior.

La versatilidad de un horno de vacío no se trata solo del *número* de procesos que puede realizar; se trata del control y la pureza excepcionales que aporta a cada uno de ellos. Esto lo convierte en la opción ideal para procesar materiales sensibles y de alto valor donde la integridad superficial y la consistencia metalúrgica son innegociables.

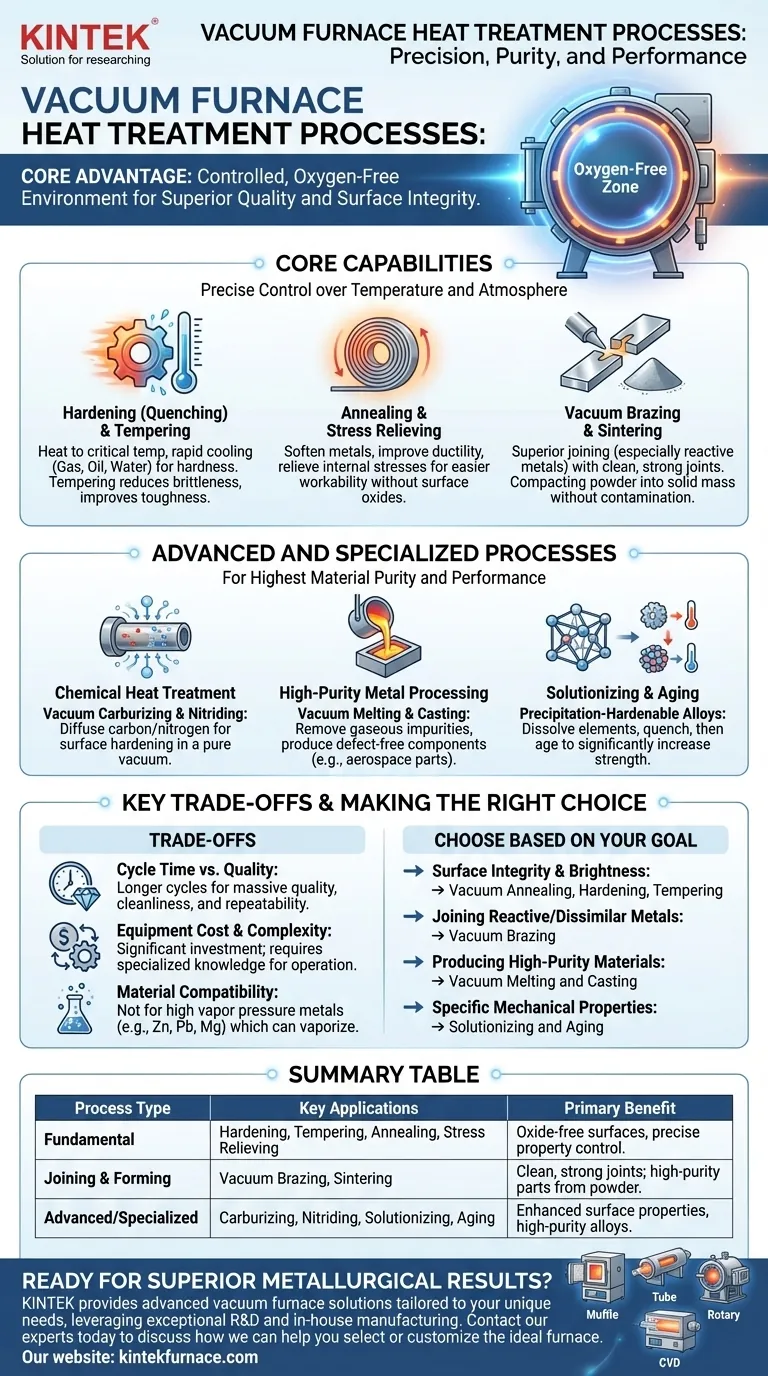

Las capacidades principales del tratamiento térmico al vacío

Los hornos de vacío logran su flexibilidad al proporcionar un control preciso sobre la temperatura y la atmósfera. Esto permite una amplia gama de transformaciones metalúrgicas al tiempo que protege el material de efectos ambientales no deseados.

Endurecimiento y Revenido

El endurecimiento, o temple, implica calentar un material a una temperatura crítica y luego enfriarlo rápidamente para lograr una dureza específica. Los hornos de vacío admiten varios métodos de temple, incluido el temple en gas, aceite y agua.

Después del endurecimiento, el revenido se utiliza para reducir la fragilidad y mejorar la tenacidad. El control preciso de la temperatura en un horno de vacío es fundamental para lograr las propiedades mecánicas exactas requeridas.

Recocido y Alivio de Tensiones

El recocido es un proceso que se utiliza para ablandar los metales, mejorar la ductilidad y aliviar las tensiones internas, lo que facilita su manipulación.

El alivio de tensiones es un proceso similar, a menor temperatura, que reduce las tensiones internas causadas por procesos de fabricación como la soldadura o el mecanizado, sin cambiar significativamente las propiedades del material. En ambos casos, el vacío garantiza un acabado superficial brillante y libre de óxido.

Soldadura Fuerte y Sinterización

La soldadura fuerte al vacío es un método superior para unir metales, especialmente materiales reactivos como el titanio. El entorno libre de oxígeno previene la formación de óxidos, lo que resulta en uniones excepcionalmente limpias y resistentes.

La sinterización es el proceso de compactación y formación de una masa sólida de material a partir de polvo mediante la aplicación de calor. Un entorno de vacío es crucial para prevenir la contaminación y garantizar la pureza de la pieza sinterizada final.

Procesos avanzados y especializados al vacío

Más allá de los fundamentos, los hornos de vacío son esenciales para aplicaciones avanzadas que exigen el más alto nivel de pureza y rendimiento del material.

Tratamiento Térmico Químico

Aunque parezca contradictorio, se puede utilizar un vacío para tratamientos químicos. Procesos como la cementación y nitruración al vacío implican primero crear un vacío puro y luego introducir una cantidad precisa de un gas de proceso específico para difundir carbono o nitrógeno en la superficie del material, endureciéndolo.

Procesamiento de Metales de Alta Pureza

Los hornos de vacío calentados por inducción son fundamentales para la creación de metales y aleaciones de alta pureza. Esto incluye la fusión al vacío para eliminar impurezas gaseosas y el vaciado al vacío para producir componentes, como álabes de turbina aeroespacial, que están libres de porosidad y defectos.

Solubilización y Envejecimiento

Estos procesos se utilizan para aleaciones endurecibles por precipitación. La solubilización implica calentar el material para disolver los elementos de aleación, seguido de un temple. El envejecimiento es un tratamiento posterior a menor temperatura que permite que estos elementos precipiten, aumentando significativamente la resistencia del material.

Comprensión de las compensaciones clave

Aunque increíblemente versátil, la elección de un horno de vacío implica comprender sus características operativas y limitaciones específicas.

Tiempo de Ciclo vs. Calidad

Los ciclos de los hornos de vacío pueden ser más largos que los de los hornos atmosféricos debido al tiempo necesario para alcanzar el nivel de vacío deseado. Esta compensación de un tiempo de ciclo más largo se realiza para obtener una mejora masiva en la calidad, limpieza y repetibilidad del proceso.

Costo y Complejidad del Equipo

Los hornos de vacío representan una inversión de capital significativa. Son sistemas complejos que requieren conocimientos especializados para su operación y mantenimiento, incluida la gestión de bombas de vacío, sellos y sistemas de control.

Compatibilidad de Materiales

No todos los materiales son adecuados para el procesamiento al vacío. Los metales con altas presiones de vapor, como el zinc, el plomo o el magnesio, pueden vaporizarse al vacío a altas temperaturas. Esto puede dañar el horno y contaminar la carga de trabajo.

Tomando la decisión correcta para su aplicación

La selección del proceso correcto depende completamente de su objetivo final. El horno de vacío ofrece una herramienta precisa para lograr una variedad de resultados.

- Si su enfoque principal es la integridad y el brillo de la superficie: El recocido, endurecimiento y revenido al vacío previenen la oxidación, eliminando la necesidad de limpieza posterior al proceso.

- Si su enfoque principal es unir metales reactivos o disímiles: La soldadura fuerte al vacío proporciona un entorno libre de contaminación para crear uniones superiores y de alta resistencia.

- Si su enfoque principal es producir materiales de alta pureza: La fusión y el vaciado al vacío son esenciales para eliminar impurezas y crear componentes impecables para aplicaciones críticas.

- Si su enfoque principal es lograr propiedades mecánicas específicas en aleaciones sensibles: El control preciso de un horno de vacío es ideal para ciclos complejos como la solubilización y el envejecimiento.

En última instancia, un horno de vacío proporciona un nivel de control inigualable, lo que permite la creación de componentes de alta calidad que cumplen con las especificaciones más exigentes.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficio Principal |

|---|---|---|

| Fundamental | Endurecimiento, Revenido, Recocido, Alivio de Tensiones | Superficies libres de óxido, control preciso de propiedades |

| Unión y Formado | Soldadura Fuerte al Vacío, Sinterización | Uniones limpias y resistentes; piezas de alta pureza a partir de polvo |

| Avanzado/Especializado | Cementación, Nitruración, Solubilización, Envejecimiento | Propiedades superficiales mejoradas, aleaciones de alta pureza |

¿Listo para lograr resultados metalúrgicos superiores con una solución de horno de alta temperatura adaptada a sus necesidades únicas?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de vacío. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales, ya sea que su enfoque esté en la integridad superficial, la unión de metales reactivos o la producción de materiales de alta pureza.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo podemos ayudarle a seleccionar o personalizar el horno ideal para sus procesos de tratamiento térmico específicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga