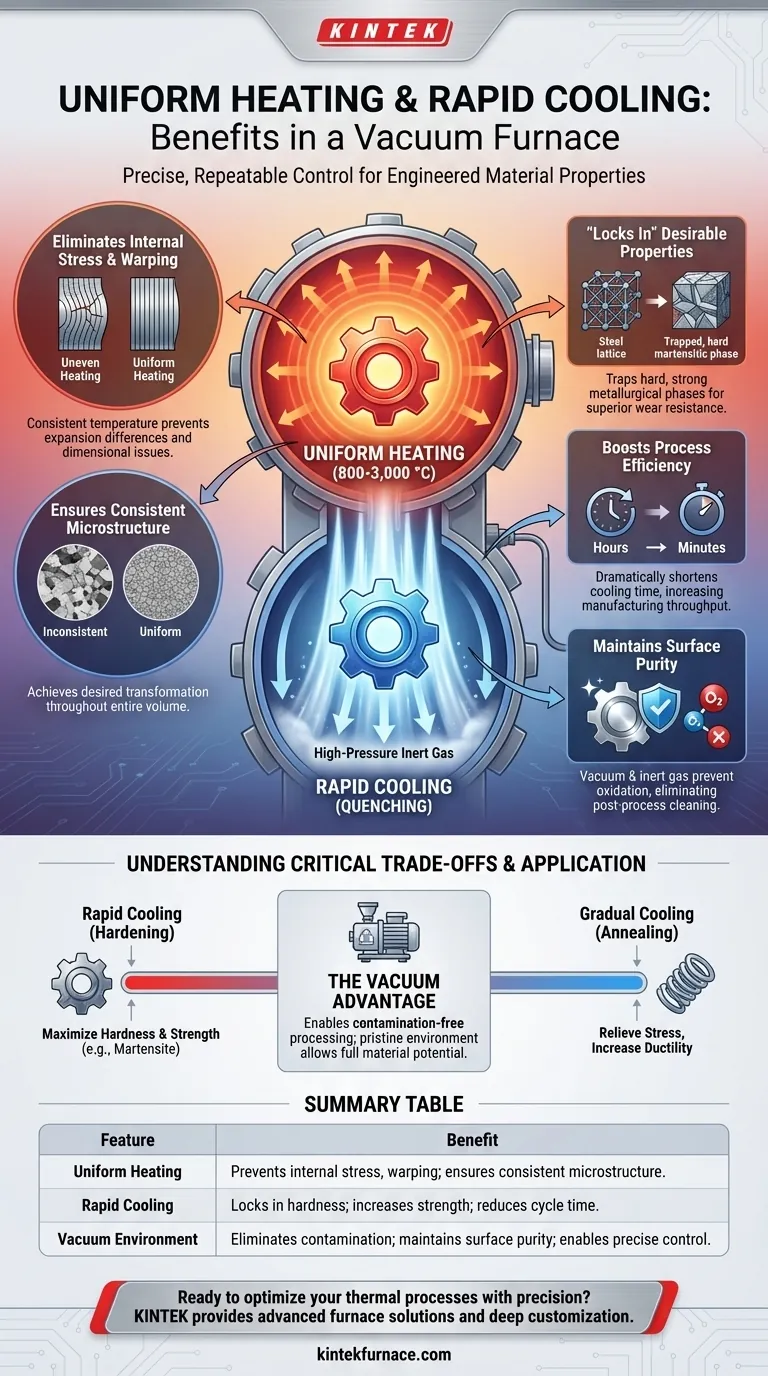

En un horno de vacío, el calentamiento uniforme garantiza que cada parte de un componente, independientemente de su forma o grosor, alcance la misma temperatura al mismo tiempo. Esta consistencia previene tensiones internas, deformaciones y defectos. El enfriamiento rápido, o temple, luego "fija" las propiedades metalúrgicas deseadas logradas durante el calentamiento mientras acorta drásticamente el tiempo total del proceso para una mayor eficiencia.

El propósito central de combinar el calentamiento uniforme con el enfriamiento rápido es obtener un control preciso y repetible sobre la microestructura final de un material. Esto permite la ingeniería de propiedades específicas como la dureza y la resistencia, libres de la contaminación e inconsistencias que plagaban los hornos atmosféricos convencionales.

El papel del calentamiento uniforme en la integridad del material

El calentamiento uniforme es la base para lograr resultados predecibles y de alta calidad. Elimina los gradientes térmicos —diferencias de temperatura a través de una pieza— que son una fuente principal de fallos en el proceso.

Eliminación de tensiones internas y deformaciones

Cuando diferentes secciones de una pieza se calientan a diferentes velocidades, se expanden de manera desigual. Esto crea tensiones internas que pueden provocar distorsión, deformación o incluso grietas.

Al asegurar que todo el componente alcance una temperatura uniforme (a menudo en un rango de 800 a 3,000 °C), un horno de vacío garantiza que la expansión sea constante, preservando la precisión dimensional de la pieza.

Garantizar una microestructura consistente

Las propiedades de un metal están dictadas por su estructura cristalina interna, conocida como su microestructura. Procesos como el endurecimiento o el recocido están diseñados para manipular esta estructura.

El calentamiento uniforme asegura que la transformación deseada —como crear un estado completamente austenítico antes del endurecimiento— ocurra en todo el volumen del material. Esto previene puntos blandos en un componente endurecido o estructuras de grano inconsistentes que comprometen el rendimiento.

El poder del enfriamiento rápido (Temple)

Una vez que el material se calienta uniformemente a la temperatura correcta, la fase de enfriamiento determina sus propiedades finales. El enfriamiento rápido es un proceso deliberado y controlado diseñado para lograr resultados específicos.

"Fijar" propiedades deseables

Para procesos como el endurecimiento, el objetivo es enfriar el material tan rápidamente que la estructura atómica no tenga tiempo de volver a su estado más blando y estable.

Este temple rápido, que generalmente utiliza gas inerte de alta presión como nitrógeno o argón, atrapa una fase metalúrgica dura y fuerte (por ejemplo, martensita en el acero). Así es como los hornos de vacío modernos producen componentes con resistencia superior y resistencia al desgaste.

Impulso a la eficiencia del proceso

En comparación con los métodos de enfriamiento lentos y convencionales, el temple rápido puede reducir la porción de enfriamiento de un ciclo de horno de horas a minutos.

Esta reducción significativa en el tiempo de ciclo aumenta directamente el rendimiento de fabricación y reduce los costos operativos, haciendo que todo el proceso sea económicamente más eficiente.

Mantenimiento de la pureza de la superficie

El ambiente de vacío evita la oxidación durante el calentamiento. El enfriamiento rápido con un gas inerte asegura que la pieza permanezca en una atmósfera controlada hasta que ya no esté lo suficientemente caliente como para reaccionar con el aire.

Esto preserva el acabado limpio y brillante del componente y evita la necesidad de limpieza posterior al proceso, que a menudo se requiere con los hornos tradicionales.

Comprensión de las compensaciones críticas

Aunque el enfriamiento rápido es una herramienta poderosa, no siempre es necesario. La velocidad de enfriamiento ideal depende completamente del resultado deseado para el material.

Enfriamiento rápido frente a enfriamiento gradual

El enfriamiento rápido (temple) se utiliza para maximizar la dureza y la resistencia. Induce intencionalmente un nivel de tensión para lograr estas propiedades y es esencial para los procesos de endurecimiento.

El enfriamiento gradual (recocido) se utiliza para lograr el efecto opuesto. Un enfriamiento lento y controlado permite que las tensiones internas se alivien, lo que resulta en un material más blando, más dúctil y más fácil de mecanizar. Elegir el ciclo incorrecto puede arruinar el componente.

El vacío es el factor habilitador

Ni el calentamiento uniforme ni el enfriamiento controlado serían tan efectivos sin el vacío. El beneficio principal del horno es crear un ambiente de baja presión que previene la contaminación por oxígeno y otros gases.

Este ambiente prístino es lo que permite que el procesamiento térmico alcance el máximo potencial del material sin introducir óxidos superficiales u otras impurezas que degraden su integridad.

Cómo aplicar esto a su objetivo

La combinación específica de ciclos de calentamiento y enfriamiento se selecciona para lograr un objetivo metalúrgico preciso.

- Si su enfoque principal es maximizar la dureza y la resistencia: Necesita calentamiento uniforme seguido de un temple muy rápido para fijar una microestructura dura y martensítica.

- Si su enfoque principal es aliviar la tensión y aumentar la ductilidad: Necesita calentamiento uniforme seguido de un ciclo de enfriamiento lento y controlado, un proceso conocido como recocido.

- Si su enfoque principal es crear uniones limpias y fuertes mediante soldadura fuerte (brazing): Necesita calentamiento uniforme para asegurar que el metal de aporte fluya uniformemente, seguido de un ciclo de enfriamiento optimizado para prevenir tensiones en los materiales unidos.

En última instancia, dominar el procesamiento térmico en un horno de vacío consiste en utilizar un control preciso de temperatura y tiempo para dictar la forma y función final del material.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento Uniforme | Previene tensiones internas, deformaciones y asegura una microestructura consistente |

| Enfriamiento Rápido | Fija la dureza, aumenta la resistencia y reduce el tiempo de ciclo |

| Ambiente de Vacío | Elimina la contaminación, mantiene la pureza de la superficie y permite un control preciso |

¿Listo para optimizar sus procesos térmicos con precisión? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas para mejorar la calidad del material y la eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores